Avisos, Eventos, Mídia e Tecnologia

Multinacional brasileira do agronegócio aumenta visibilidade e segurança da rede com o Fortinet Security Fabric

Fundada em 1946, a Zilor Energia e Alimentos é uma multinacional brasileira com 76 anos de trajetória que diversifica seu portfólio em duas divisões: a Agroindústria, que atua no cultivo e processamento de cana-de-açúcar, para a produção de açúcar, etanol e energia elétrica limpa e renovável; e Ingredientes Naturais, que atua por meio da unidade de negócio Biorigin, especializada em processos biotecnológicos para produção de ingredientes naturais para alimentação humana e nutrição animal. A Zilor é a maior acionista da Copersucar, maior empresa brasileira de açúcar e etanol e uma das principais exportadoras mundiais desses produtos.

Hoje, a Zilor possui dois escritórios principais e três instalações agroindustriais em São Paulo, com cerca de 3.500 funcionários. Já a Biorigin tem três fábricas no Brasil, uma unidade industrial nos Estados Unidos, um centro de pesquisa e desenvolvimento no Brasil e um escritório e centro de distribuição na Bélgica, que viabiliza a distribuição de ingredientes naturais para mais de 60 países, marcando sua presença em todos os continentes.

Em 2020, a empresa identificou a necessidade de um plano integrado de proteção de informações. Experiências fracassadas no passado, que envolviam ferramentas ineficazes e excessivamente complexas, motivaram a Zilor a procurar alternativas mais simples e otimizadas para enfrentar o atual cenário de ameaças.

Com o apoio da Safetyware, parceira de tecnologia da Fortinet, a Zilor analisou várias opções no mercado e escolheu o Fortinet Security Fabric para implementar uma infraestrutura de rede e segurança convergente para suas operações mundiais. “A Fortinet oferece um ótimo custo-benefício e uma estratégia abrangente que integra várias ferramentas de um único fornecedor”, diz Fernando José da Silva, coordenador de TI da Zilor.

Infraestrutura de rede e segurança convergentes

A implantação do Fortinet Security Fabric foi realizada inicialmente no escritório da Zilor em São Paulo. Na sequência foi realizada a implantação no data center principal que está localizado em Lençóis Paulista, hospedando a maioria das informações da empresa, aplicações principais e links de saída da internet. Posteriormente, a Zilor adicionou todos os escritórios e unidades de produção à sua rede, incluindo os que estão localizados nos Estados Unidos e Bélgica.

O projeto incluiu um FortiGate Next-Generation Firewall (NGFW) em cada local para proteger todo o tráfego de entrada e saída de informações. Assim, a empresa conseguiu uma infraestrutura consolidada para todas as suas localidades, que agora operam em um ambiente consistente. Antes da Fortinet, a Zilor tinha apenas um firewall para todos os seus locais, impedindo a empresa de saber o que estava acontecendo em suas redes e de compreender os comportamentos dos usuários que se conectam remotamente ou nos escritórios. Ao integrar os locais com NGFWs, a equipe de TI da Zilor passou de um controle quase zero para uma visibilidade completa em relação à segurança e ao fluxo de dados pela rede.

A implantação foi reforçada pelas capacidades de segurança para conexões Ethernet fornecidas pela solução FortiSwitch. Além disso, a Zilor precisava atualizar sua conexão sem fio nas instalações. Antes, os funcionários tinham problemas diários para acessar aplicações comerciais e realizar atividades online. A integração de uma rede Wi-Fi segura via dispositivos de pontos de acesso FortiAP permitiu à empresa integrar a WLAN em toda a infraestrutura da Fortinet, fornecendo conectividade segura e estável.

Com essas melhorias, a Zilor percebeu que precisava de uma ferramenta para uma administração unificada de toda a rede. A empresa adicionou então o FortiManager, que proporcionou uma gestão centralizada do Fortinet Security Fabric e resultou em completa visibilidade e proteção contra ameaças à segurança. O gerenciamento da rede é fundamental para a Zilor, particularmente por ter centros de produção em áreas rurais do Brasil, bem como escritórios no exterior.

Com a operação unificada das soluções do Fortinet Security Fabric, a Zilor possui o controle completo da infraestrutura e pode tomar ação imediata para implementar regras e políticas, otimizar processos ou gerenciar usuários, tudo a partir de um único ponto. “A plataforma da Fortinet é muito intuitiva. Com as informações coletadas, podemos entender como otimizar os recursos da rede e evitar incidentes de segurança”, conta da Silva.

A empresa também utiliza a solução FortiNAC para controlar melhor todos os dispositivos e usuários que acessam a rede, bem como o FortiAnalyzer para otimizar relatórios, visibilidade, controle e resposta automatizada para tudo o que se conecta à rede. Em termos de proteção dos usuários, o FortiClient e o FortiAuthenticator fornecem segurança a todos os usuários, independentemente de onde se conectem à rede, o que foi muito útil para a Zilor, já que o trabalho remoto aumentou durante a pandemia de covid-19 em 2020. Hoje, não importa onde estejam trabalhando, os usuários podem se conectar à rede da empresa com o mesmo nível de segurança e controle. Com isso, a Zilor melhorou o desempenho dos usuários.

Infraestrutura que acompanha o crescimento da empresa

As necessidades comerciais da Zilor exigiam que a empresa tivesse pelo menos dois links de internet de diferentes fornecedores em seus locais. O link de backup era quase sempre inutilizável e tinha que ser habilitado manualmente quando a conexão primária falhava.

Aproveitando a solução Fortinet Secure SD-WAN embutida nos FortiGate NGFWs, a empresa estabeleceu uma rede redundante, que oferece alta disponibilidade em caso de qualquer eventualidade com os links da internet. Se uma das duas falhar, a outra é ativada instantaneamente e age automaticamente para garantir o backup da conexão.

Para a Zilor, integrar todas as soluções de rede e segurança na plataforma Fortinet Security Fabric representa economia de custos e facilidade de crescimento da infraestrutura. “Anteriormente, precisávamos de vários fornecedores para cada exigência. Com a Fortinet, temos todas as soluções operando de forma integrada, o que é essencial para nós”, afirma da Silva. A plataforma Fortinet agregou um valor significativo às operações, considerando o tamanho da organização e o crescimento previsto dos negócios.

Fonte: https://www.fortinet.com/content/dam/fortinet/assets/case-studies/pt_br/cs-zilor.pdf

Na era digital em que vivemos, a Indústria 4.0 tem desempenhado um papel fundamental na transformação de processos industriais, impulsionando a eficiência e a produtividade. No entanto, com a crescente dependência de sistemas interconectados, surge uma preocupação crucial: a segurança cibernética.

Abaixo, criamos um artigo que te auxiliará no entendimento de tecnologias como a Internet das Coisas Industriais (IIoT) e mostrar que, esse tipo de tecnologia não apenas facilita a automação, mas também desempenha um papel crucial na detecção e prevenção de ataques cibernéticos.

O Que é IIoT?

Antes de mergulharmos na segurança cibernética, vamos entender o básico. IIoT refere-se à aplicação de Internet das Coisas (IoT) em ambientes industriais. Simplificando, são dispositivos conectados que coletam e trocam dados para otimizar operações. Imagine máquinas de uma fábrica "conversando" entre si para melhorar a eficiência global.

Agora vamos falar um pouco mais sobre segurança cibernética trabalhando em conjunto com a IIoT. À medida que mais dispositivos e sistemas industriais se conectam, a superfície de ataque para ameaças cibernéticas aumenta. Imagine um hacker ganhando acesso a sistemas de controle de produção ou alterando algoritmos de produção. Os riscos são reais e podem resultar em perdas financeiras significativas, além de colocar em perigo a segurança dos trabalhadores.

A IIoT desempenha um papel vital na detecção de atividades suspeitas. Sensores inteligentes podem monitorar o tráfego de dados e comportamentos em tempo real e, se uma máquina começa a enviar ou receber dados incomuns, o sistema pode identificar isso como uma anomalia. Em termos simples, é como o sistema imunológico do corpo, identificando e combatendo invasores.

Não basta apenas identificar ameaças; a IIoT também permite a prevenção ativa.

Sistemas de segurança podem ser projetados para tomar medidas automaticamente ao detectar atividades suspeitas. Por exemplo, bloquear automaticamente o acesso a determinados sistemas ou isolar uma máquina comprometida, evitando a propagação do ataque.

Para tornar a IIoT ainda mais eficaz na segurança cibernética, a integração com a inteligência artificial é crucial. Algoritmos avançados podem aprender padrões normais de operação e detectar desvios sutis que podem escapar da atenção humana. Isso significa uma resposta mais rápida e eficiente a ameaças emergentes.

Em um mundo onde a conectividade é essencial, a segurança cibernética não pode ser subestimada. A IIoT não é apenas sobre máquinas inteligentes, mas também sobre proteger essas máquinas contra ameaças digitais. Ao compreender como as tecnologias contribuem para a detecção e prevenção de ataques cibernéticos, podemos abraçar a revolução industrial digital com confiança e segurança.

O infográfico prevê um aumento significativo no número de ataques cibernéticos nas indústrias de manufatura até 2026.

Conforme o relatório da Cybersecurity Ventures, o número de ataques cibernéticos nas indústrias de manufatura deve crescer de 20.000 em 2022 para 47.808 em 2026.

Esse aumento é uma preocupação crescente para as empresas de manufatura, pois os ataques cibernéticos podem causar interrupções nas operações, perda de dados e até mesmo danos físicos às instalações.

Para saber mais sobre como proteger sua empresa de ataques cibernéticos, entre em contato conosco e te auxiliaremos nesse processo, tão importante para toda rede de comunicação.

A evolução tecnológica nas últimas décadas trouxe consigo inúmeros benefícios para a automação industrial, permitindo um controle mais preciso e eficiente dos processos. No entanto, essa crescente interconexão também trouxe à tona preocupações significativas sobre a segurança dos sistemas de controle. É nesse contexto que os firewalls industriais emergem como elementos cruciais na proteção da infraestrutura industrial contra ameaças cibernéticas.

A crescente interconectividade dos sistemas de controle industrial (SCI) torna-os cada vez mais vulneráveis a ataques cibernéticos. Esses ataques podem causar danos físicos ou financeiros significativos, interromper a produção ou até mesmo provocar acidentes.

Por que Utilizar Firewalls Industriais?

Os firewalls industriais são dispositivos de segurança que funcionam como uma barreira entre as redes internas e externas de uma empresa. Eles permitem o tráfego de dados legítimo, mas bloqueiam o tráfego malicioso.

O ambiente industrial moderno enfrenta um número crescente de ameaças cibernéticas. Desde ataques de malware até tentativas de intrusão por meio de exploração de vulnerabilidades, os sistemas de controle estão constantemente expostos a riscos que podem resultar em paralisação da produção, perda de dados críticos e, em casos extremos, danos físicos.

Os firewalls industriais podem bloquear tentativas de acesso não autorizado, prevenir a propagação de malwares e alertar sobre atividades anômalas, proporcionando uma camada essencial de segurança.

O que fazer para evitar ataques cibernéticos?

A segmentação de rede que os firewalls industriais proporcionam é uma prática fundamental para limitar o impacto de um possível incidente de segurança. Ao dividir a rede em zonas isoladas, é possível restringir o acesso apenas aos sistemas e dispositivos essenciais para a operação, minimizando a superfície de ataque. Além disso, desempenham um papel crucial na implementação dessa estratégia, criando barreiras entre diferentes áreas da rede.

Isso significa que, mesmo em caso de comprometimento de uma zona específica, a capacidade de movimentação lateral das ameaças é severamente limitada.

A visibilidade é uma das pedras angulares da segurança cibernética. Firewalls industriais avançados são capazes de monitorar em tempo real o tráfego de dados, identificando padrões suspeitos ou comportamentos anômalos. Eles também são capazes de realizar análises mais aprofundadas, identificando potenciais ameaças antes que causem danos significativos.

A Importância de uma Infraestrutura de Rede Segura

Uma infraestrutura de rede segura é essencial para a proteção dos SCI. Essa infraestrutura deve incluir uma combinação de controles de segurança, incluindo firewalls industriais, antivírus, software de segurança de endpoint e políticas de segurança.

A infraestrutura de rede é o espinho dorsal dos sistemas de controle industriais. Qualquer falha ou comprometimento nesse nível pode resultar em interrupções na produção, levando a prejuízos financeiros consideráveis. Uma rede segura, suportada por firewalls industriais, é essencial para garantir a continuidade operacional e a confiabilidade dos processos industriais.

Indústrias lidam frequentemente com ativos críticos, cuja integridade é vital para a operação. Desde fórmulas patenteadas até processos de produção altamente sensíveis, a segurança desses ativos é de importância crucial. Os firewalls industriais contribuem diretamente para a proteção desses ativos, evitando acessos não autorizados e a ex filtração de informações confidenciais.

Em muitos setores, a conformidade com regulamentações de segurança cibernética é mandatória. Firewalls industriais desempenham um papel fundamental na demonstração de que medidas adequadas estão sendo tomadas para proteger os sistemas de controle e os dados associados. Isso não apenas evita multas e penalidades, mas também constrói uma reputação de confiança junto aos seus clientes.

De acordo com um relatório da Fortinet, o Brasil foi o país mais atacado por ransomware na América Latina em 2022. O relatório também constatou que as indústrias foram os principais alvos desses ataques.

Em 2022, a média de ataques cibernéticos sofridos por indústrias no Brasil foi de 1,2 por semana. Esses ataques causaram danos significativos, incluindo perda de dados, interrupção da produção e até mesmo acidentes.

Em um cenário de crescentes ameaças cibernéticas, a utilização de firewalls industriais é mais do que uma escolha estratégica; é uma necessidade imperativa para a segurança dos sistemas de controle. Associados a uma infraestrutura de rede segura, esses dispositivos desempenham um papel fundamental na proteção dos ativos industriais e na preservação da continuidade operacional. Ao adotar essas medidas proativas, as empresas podem não apenas enfrentar os desafios atuais de segurança cibernética, mas também se preparar para um futuro cada vez mais digital e interconectado.

Nos últimos anos, a transformação digital tornou-se uma peça fundamental para impulsionar a eficiência e a competitividade no setor agrícola brasileiro. Para os Gerentes de Produção que buscam inovar seus processos produtivos, a adoção de tecnologias avançadas pode ser a chave para maximizar os rendimentos e otimizar a gestão das safras. Neste guia, discutiremos por onde começar a jornada rumo à transformação digital no agronegócio, os tipos de investimentos necessários, o tempo médio das implantações e a média de gastos para dar início a esse processo.

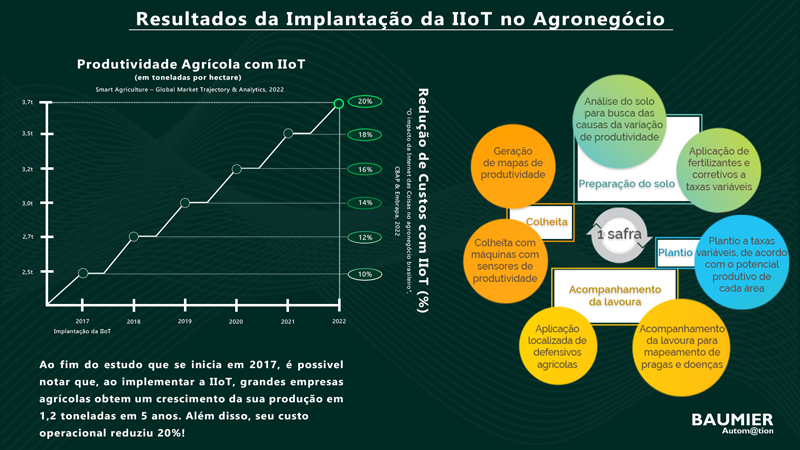

Conforme o relatório "Smart Agriculture – Global Market Trajectory & Analytics", divulgado pela Research and Markets em setembro de 2022, o mercado de agricultura inteligente no Brasil deve atingir US$ 18 bilhões em 2027. Só a agricultura de precisão, por exemplo, deve atingir uma CAGR (taxa de crescimento anual composta) de 13%.

O relatório também cita uma pesquisa realizada pela consultoria McKinsey com 750 produtores no Brasil, e divulgada em agosto de 2020, que indica um apetite maior por adotar soluções digitais nas fazendas.

Estratégias para Iniciar a Transformação Digital

Avaliação das Necessidades e Metas

O primeiro passo para iniciar a transformação digital é realizar uma análise detalhada das necessidades específicas da produção. Identifique áreas que podem se beneficiar da implementação de tecnologias, como monitoramento de lavouras, automação de processos ou gestão de dados. Estabeleça metas claras e mensuráveis para orientar o processo de digitalização.

Escolha das Tecnologias Adequadas

É crucial selecionar as tecnologias que melhor atendam às demandas da produção agrícola. Isso pode incluir sistemas de IoT para monitoramento em tempo real, soluções de Big Data para análise de dados agronômicos e softwares de gestão de fazendas para otimizar a operação. Uma consultoria pode te ajudar com isso!

• Sensoriamento Remoto e IoT (Internet das Coisas)

A integração de sensores remotos e dispositivos IoT possibilita a coleta em tempo real de dados vitais, como umidade do solo, temperatura e níveis de nutrientes. Plataformas avançadas de análise de dados podem transformar essas informações em insights acionáveis para tomadas de decisão mais precisas.

• Automatização e Agricultura de Precisão

A implementação de tecnologias de automação e agricultura de precisão, como tratores autônomos e sistemas de plantio variável, permite a maximização da eficiência operacional, além de economia de insumos e redução de desperdícios.

• Gestão de Dados e Agricultura Digital

Sistemas de gestão agrícola integrados oferecem uma visão abrangente da operação, incluindo monitoramento de culturas, gestão de inventário e previsões climáticas. Além de permitirem a análise histórica para melhorar estratégias futuras.

Capacitação da Equipe

A transformação digital exige que a equipe esteja apta a lidar com as novas tecnologias. Investir em treinamento e capacitação é essencial para garantir que todos os membros estejam alinhados com os objetivos da digitalização e sejam capazes de utilizar as ferramentas de forma eficaz.

Tipos de Investimento

Hardware e Equipamentos

A aquisição de hardware e equipamentos adequados é um investimento fundamental. Isso pode incluir sensores, drones, máquinas agrícolas autônomas e dispositivos de monitoramento. É importante escolher tecnologias que estejam alinhadas com as necessidades específicas da produção.

Software e Plataformas Digitais

A implementação de softwares especializados e plataformas digitais é essencial para a coleta, análise e gestão de dados agrícolas. Isso pode abranger desde sistemas de gestão de fazendas até soluções de IoT e análise preditiva.

Infraestrutura de Rede e Segurança dos Dados

Investir em software de gestão agrícola e plataformas de análise de dados é crucial para a eficácia da transformação digital. É necessário considerar custos de licenciamento, implementação e, em alguns casos, customização para atender às necessidades específicas.

Benefícios Tangíveis da Transformação Digital

Aumento da Produtividade e Rendimentos

A automação e a precisão na gestão agrícola resultam em maiores rendimentos por hectare, além da redução de custos operacionais.

Tomada de Decisão Informada

Dados em tempo real e análises históricas fornecem informações cruciais para decisões estratégicas, como momentos ideais de plantio e colheita.

Redução de Impactos Ambientais

A agricultura de precisão reduz o desperdício de insumos, minimizando o impacto ambiental e promovendo práticas agrícolas mais sustentáveis.

Tempo Médio de Implantação

O tempo de implementação da transformação digital no agronegócio varia dependendo da complexidade do projeto. Projetos menores, focados em sensoriamento remoto, podem ser implantados em seis meses, enquanto implementações abrangentes de automação e gestão de dados podem levar até dois anos para serem completamente integradas.

Para os Gerentes de Produção que buscam inovar seus processos produtivos, a transformação digital no agronegócio oferece uma oportunidade única de aumentar a eficiência e a competitividade. Ao avaliar as necessidades, escolher as tecnologias adequadas e investir de forma estratégica, é possível iniciar essa jornada de forma sólida e bem-sucedida. Embora os custos iniciais possam ser significativos, os benefícios a longo prazo compensam amplamente o investimento inicial. Ao adotar a transformação digital, o agronegócio brasileiro está posicionado para enfrentar os desafios futuros e prosperar em um mercado cada vez mais competitivo e tecnologicamente avançado.

Maximizando a Colheita: Os Benefícios da IoT na Gestão de Produção Agrícola - Conectando o Campo ao Futuro da Agricultura

O Brasil é conhecido por sua vasta extensão territorial e seu papel como um dos principais produtores de alimentos do mundo. Vamos explorar a situação atual do agronegócio no Brasil, destacando sua contribuição para o Produto Interno Bruto (PIB) nacional e sua taxa de exportação mundial.

O agronegócio tem um papel fundamental na economia brasileira, sendo um dos principais motores de crescimento e desenvolvimento do país. De acordo com dados do Instituto Brasileiro de Geografia e Estatística (IBGE), o setor agropecuário representa uma fatia significativa do PIB. No ano de 2020, mesmo em meio à pandemia da COVID-19, o agronegócio contribuiu com aproximadamente 26% do PIB nacional.

Essa relevância econômica é resultado da produção diversificada e da força do setor pecuário. O país é um dos maiores produtores e exportadores globais de commodities agrícolas, como soja, milho, café, açúcar, carne bovina e aves. Além disso, a agroindústria, que engloba processamento e transformação de produtos agropecuários, também tem um papel significativo na geração de valor agregado ao setor. A diversidade climática e geográfica do Brasil permite a produção durante todo o ano, o que é uma vantagem competitiva no mercado internacional.

Países como a China, Estados Unidos, União Europeia e Japão são importantes destinos das exportações agrícolas brasileiras. A soja é um dos principais produtos exportados, com a China sendo o maior comprador. O Brasil também tem uma presença significativa no mercado global de carnes, com destaque para a carne bovina e de frango.

Em termos de números, as exportações agrícolas brasileiras têm apresentado um crescimento constante nos últimos anos. Em 2020, cerca de US$ 100 bilhões em produtos agropecuários foram exportados, representando aproximadamente 45% do total das exportações do país.

No entanto, o setor agrícola brasileiro enfrenta desafios crescentes, como a necessidade de aumentar a produtividade, reduzir os custos operacionais e otimizar o uso dos recursos naturais. Questões relacionadas à sustentabilidade ambiental, como desmatamento ilegal e emissões de gases de efeito estufa, têm sido objeto de preocupação e pressão internacional. Para manter sua posição no mercado global e garantir a sustentabilidade a longo prazo, o setor agrícola brasileiro precisa se adaptar e adotar práticas cada vez mais sustentáveis.

Para impulsionar ainda mais a eficiência e produtividade desse setor, a tecnologia tem desempenhado um papel cada vez mais importante. E é aí que entra o IIoT!

O mercado de Internet Industrial das Coisas no Brasil tem apresentado crescimento significativo nos últimos anos. Segundo dados da IDC Brasil, o mercado de IIoT no país movimentou cerca de US$ 3,29 bilhões em 2019 e a previsão é de que alcance US$ 17 bilhões até o fim de 2023.

Nesse contexto, a Internet das Coisas Industriais surge como uma solução promissora para impulsionar o agronegócio brasileiro.

Agricultores modernos enfrentam desafios complexos na gestão de suas operações, desde a otimização de recursos até a garantia da qualidade dos produtos. Neste cenário, a Internet Industrial das Coisas (IIoT) emerge como uma poderosa aliada, proporcionando uma revolução na forma como a agricultura é conduzida. Para gerentes de produção, a integração de uma estrutura conectada com IIoT oferece uma série de benefícios notáveis, capazes de impulsionar os resultados da colheita e aumentar a eficiência operacional.

Uma das principais vantagens da implementação da IIoT na agricultura é o acesso a informações em tempo real. Sensores instalados no campo fornecem dados precisos sobre temperatura, umidade do solo, níveis de nutrientes e muito mais.

Em um mundo onde a gestão sustentável dos recursos naturais é essencial, a IoT se destaca ao otimizar o uso da água na agricultura. Sistemas de irrigação inteligentes, baseados em dados em tempo real, garantem que cada gota seja utilizada de forma eficiente, minimizando o desperdício e reduzindo os custos associados.

Calma que não acaba por aí!

A Internet Industrial das Coisas também desempenha um papel fundamental na prevenção e controle de doenças e pragas que podem afetar a colheita. Sensores e câmeras inteligentes podem identificar padrões de comportamento anormal em plantas, permitindo a intervenção precoce e evitando danos significativos.

Essas informações são cruciais para tomadas de decisão assertivas, permitindo ajustes instantâneos nas práticas agrícolas conforme as necessidades reais do cultivo.

Ao garantir que as condições ideais sejam mantidas em todos os estágios do ciclo de crescimento, contribui diretamente para o aumento da produtividade e a melhoria da qualidade dos produtos agrícolas. Colheitas mais saudáveis e uniformes são o resultado direto de um ambiente controlado e monitorado de forma precisa.

A implementação dessa tecnologia na agricultura também oferece uma oportunidade única para reduzir os custos operacionais. A automação de processos, como a aplicação de fertilizantes e a irrigação, pode ser programada conforme os dados coletados, eliminando desperdícios e reduzindo a necessidade de mão de obra manual.

Para gerentes de produção que buscam aprimorar os resultados de suas colheitas, a integração de uma estrutura conectada com IIoT representa um passo decisivo em direção à agricultura do futuro. O acesso a dados em tempo real, a otimização dos recursos, a prevenção de doenças e pragas, o aumento da produtividade e a redução dos custos operacionais são apenas alguns dos benefícios tangíveis que essa tecnologia oferece. Ao adotar a IIoT, os produtores estão investindo não apenas em suas colheitas atuais, mas também no crescimento sustentável e na prosperidade de suas operações agrícolas a longo prazo.

Concluindo nosso pensamento, o agronegócio brasileiro possui perspectivas promissoras para o futuro. A crescente demanda global por alimentos, impulsionada pelo aumento da população mundial e mudanças nos hábitos de consumo, representa uma oportunidade para o setor. Além disso, a adoção de tecnologias inovadoras, como a IIoT, tem o potencial de aumentar a produtividade e a eficiência.

A Internet Industrial das Coisas já está desempenhando um papel transformador, oferecendo uma série de vantagens e benefícios significativos.

No contexto do agronegócio, que desempenha um papel fundamental na economia do país, essa adoção apresenta um grande potencial para impulsionar ainda mais a competitividade e a sustentabilidade do setor. Com uma vasta extensão de terras agrícolas, uma grande diversidade de culturas e uma demanda global crescente por alimentos, o Brasil tem todas as condições para se beneficiar das inovações tecnológicas.

É importante mencionar que a implementação bem-sucedida da IIoT na agroindústria requer investimentos significativos em infraestrutura tecnológica, capacitação dos agricultores e garantia de segurança cibernética. É necessário um ambiente regulatório favorável e políticas públicas adequadas para incentivar a adoção e o uso responsável dessa tecnologia no setor agroindustrial.

A busca por práticas agrícolas sustentáveis e o investimento em tecnologias inovadoras são essenciais para garantir o crescimento contínuo no cenário global. A manutenção de boas práticas ambientais, sociais e econômicas é fundamental para garantir a competitividade e a imagem positiva do agronegócio brasileiro no mundo.

IoT no agronegócio brasileiro: como a tecnologia está transformando a produção agrícola

O agronegócio é um dos setores mais importantes da economia brasileira, responsável por cerca de 20% do PIB do país. Em um cenário de aumento da demanda por alimentos e de desafios climáticos, a adoção de tecnologias inovadoras é fundamental para a sustentabilidade e competitividade do setor.

A Internet das Coisas (IoT) é uma dessas tecnologias com o potencial de transformar a produção agrícola. A IoT consiste na conexão de objetos físicos à internet, permitindo a coleta e o monitoramento de dados em tempo real. Esses objetos, que podem variar desde sensores e dispositivos até máquinas inteiras, podem coletar e trocar dados entre si, permitindo um monitoramento e controle mais eficazes. Em resumo, IoT capacita a comunicação entre dispositivos e sistemas, tornando-os "inteligentes".

No agronegócio, a IoT pode ser aplicada em diversas atividades, como:

- Monitoramento de culturas e rebanhos: Sensores instalados nas plantações e nos animais podem fornecer informações sobre condições climáticas, umidade do solo, saúde das plantas e do gado, entre outros. Esses dados podem ser usados para tomar decisões mais precisas sobre a irrigação, o uso de insumos, a prevenção de pragas e doenças, e o manejo do gado.

- Automatização de processos: Máquinas e equipamentos conectados à internet podem ser operados remotamente, o que reduz a necessidade de mão de obra e aumenta a eficiência das operações.

- Logística e transporte: Rastreadores instalados em equipamentos e veículos podem ajudar a controlar o fluxo de mercadorias e a identificar possíveis problemas.

No Brasil, já existem diversas empresas que estão aplicando essa tecnologia, algumas das aplicações mais comuns incluem:

Monitoramento de Irrigação

Sensores instalados nos sistemas de irrigação podem fornecer informações sobre o consumo de água, o funcionamento dos equipamentos e a umidade do solo. Esses dados podem ser usados para reduzir o desperdício de água e aumentar a eficiência da irrigação.

Monitoramento de Pragas

Sensores instalados nas plantações podem detectar a presença de pragas e doenças. Essa informação pode ser usada para tomar medidas preventivas ou para controlar as pragas de forma mais eficaz.

Monitoramento de Gado

Sensores instalados nos animais podem fornecer informações sobre seu comportamento, saúde e localização. Essas informações podem ser usadas para melhorar o manejo do gado e aumentar a produtividade.

A IoT é uma tecnologia promissora com o potencial de transformar a produção agrícola no Brasil. Os gerentes de produção que estão dispostos a adotar essa tecnologia podem obter diversos benefícios, como aumento da produtividade, redução de custos e melhoria da qualidade dos produtos.

O que você precisa saber para aplicar a IoT no seu negócio?

Para aplicar a IoT no seu negócio, é importante considerar alguns dos seguintes fatores, dentre eles as necessidades específicas do seu negócio, os recursos disponíveis e a infraestrutura necessária.

- Quais são os problemas que você quer resolver com a IoT?

- Você tem orçamento para investir em IoT?

- Você tem acesso à internet e a uma rede de comunicação confiável?

Mineradoras 4.0: Como a Transformação Digital Está Impulsionando a Eficiência e a Inovação

Analisamos a atual situação da transformação digital nas mineradoras do Brasil, examinando as taxas de crescimento, previsões de mercado e os principais impulsionadores dessa transformação. A indústria de mineração está passando por um processo acelerado de digitalização, impulsionado pela necessidade de aumentar a eficiência operacional, reduzir custos e melhorar a segurança. A aplicação de tecnologias de telecomunicações e automação industrial desempenha um papel fundamental nesse cenário, permitindo maior conectividade, monitoramento em tempo real e tomada de decisões baseadas em dados.

A transformação digital tem se tornado uma prioridade estratégica para as mineradoras do Brasil, à medida que buscam ganhar vantagem competitiva em um mercado global cada vez mais complexo e exigente. A adoção de soluções tecnológicas inovadoras tem o potencial de impulsionar a eficiência, a produtividade e a sustentabilidade nesse setor.

As taxas de crescimento têm sido expressivas nos últimos anos, de acordo com relatórios recentes, o investimento em tecnologias digitais nas operações de mineração tem crescido. Esse crescimento é impulsionado pelo reconhecimento dos benefícios tangíveis que a transformação digital pode trazer para o setor, como a melhoria da segurança no trabalho, a otimização dos processos de extração e o aumento da eficiência energética. As previsões indicam que continuará a crescer no setor de mineração nos próximos anos. Espera-se que as mineradoras brasileiras invistam bilhões de reais em soluções digitais até o ano de 2025. Isso reflete a crescente conscientização sobre a importância da digitalização e a necessidade de acompanhar as tendências tecnológicas globais.

Vários fatores impulsionam a transformação digital nas mineradoras do Brasil. Entre os principais impulsionadores, destacam-se:

Eficiência Operacional

A busca por maior eficiência é um dos principais fatores que impulsionam a adoção de tecnologias digitais. A automação de processos, o uso de sensores e dispositivos IoT (Internet das Coisas) e a análise de dados permitem otimizar as operações, reduzindo custos e aumentando a produtividade.

Segurança e Sustentabilidade

A transformação digital também desempenha um papel crucial na melhoria da segurança no trabalho e na redução de impactos ambientais. A aplicação de tecnologias de monitoramento em tempo real, como sensores de segurança e análise preditiva, ajuda a prevenir acidentes e a minimizar os riscos associados à mineração.

Tomada de Decisão Baseada em Dados

A digitalização permite a coleta e análise de grandes volumes de dados em tempo real, possibilitando uma tomada de decisão mais informada e estratégica. A análise de dados e o uso de algoritmos avançados ajudam as mineradoras a identificar padrões, prever falhas e otimizar a alocação de recursos.

A transformação digital nas mineradoras do Brasil está em pleno andamento, impulsionada por taxas de crescimento significativas, previsões de mercado promissoras e uma necessidade crescente de eficiência e segurança. A aplicação de tecnologias de telecomunicações e automação industrial está permitindo que as mineradoras obtenham benefícios tangíveis, como maior produtividade, redução de custos e melhor tomada de decisão. No entanto, é importante enfrentar os desafios e garantir uma implementação adequada, considerando questões de infraestrutura, treinamento e segurança dos dados.

A transformação digital continuará a desempenhar um papel fundamental na modernização do setor de mineração, impulsionando sua competitividade e sustentabilidade.

À medida que a adoção da Indústria 4.0 continua a crescer e a necessidade de manutenção remota e sistemas de gerenciamento de acesso de terceiros aumenta, também aumenta a necessidade de soluções de segurança cibernética que atendam aos requisitos de tecnologia operacional (OT) e de TI - e assim minimizem o risco de tempo de inatividade não planejado com suas questões comerciais e de reputação associadas.

As soluções de manutenção remota para o setor de automação industrial mostraram na última década seu valor por meio da economia em custos de viagens e suporte mais responsivo e otimizado dos engenheiros de serviço dos fornecedores de máquinas.

MANUTENÇÃO REMOTA COMO PRINCIPAL MOTOR PARA AS INICIATIVAS DA INDÚSTRIA 4.0

Nos últimos anos, o aumento da produtividade e da competitividade resultante do uso desses serviços remotos tornou-se cada vez mais evidente, e a manutenção remota tornou-se um fator-chave para as iniciativas da Indústria 4.0 de muitas empresas. A manutenção remota implica o uso da Internet, e o termo Internet das Coisas (IoT) tornou-se um tópico importante ao planejar e implementar estratégias de sistema de controle industrial (ICS).

Hoje não é exclusivo para departamentos de OT, mas também envolve departamentos de TI devido às implicações de segurança cibernética. Na verdade, o departamento de OT agora tem uma responsabilidade muito mais ampla em torno da segurança, onde, no passado, o tópico dominante era a segurança. E na área de segurança, o foco mudou do tratamento principal da autenticação para a entrega de sistemas robustos para gerenciamento de autorização e disponibilidade de serviço.

O aproveitamento da verdadeira capacidade da IoT Industrial depende da colaboração de especialistas em cada domínio; e fornecedores líderes, como a Advantech, trabalham em estreita colaboração com parceiros com profundo conhecimento na área específica para co-criar soluções otimizadas para atender às necessidades em constante mudança dos clientes.

Quando se trata de acesso remoto seguro, uma frase-chave a se considerar é “Com grande poder vem grande responsabilidade”. Os clientes esperam que tecnologia de ponta seja combinada com confiabilidade: não apenas do ponto de vista do hardware, mas também na área de transformação de fábrica. A conexão remota é uma das muitas áreas em que a colaboração com parceiros inovadores oferece um valor significativo para os clientes.

Um exemplo é a Secomea, uma empresa industrial de IoT que, ao longo da última década, desenvolveu e aprimorou uma variedade de soluções de manutenção remota e sistemas de gerenciamento de acesso de terceiros que combinam segurança com facilidade de uso. A filosofia por trás disso é que soluções simples de usar estarão menos sujeitas a erros humanos e, portanto, o nível de segurança desejado será mantido.

GARANTA O GRAU DE SEGURANÇA CIBERNÉTICA REQUERIDO EM SUA SOLUÇÃO DE ACESSO REMOTO

Portanto, o que uma empresa que considera uma solução de acesso remoto ou sistema de gerenciamento de acesso de terceiros deve procurar para garantir o grau necessário de segurança cibernética?

Em primeiro lugar, as conexões remotas de clientes e dispositivos IoT devem ser baseadas em um design de autenticação sólido e seguro que deve ser capaz de prevenir o que é conhecido como ataques "homem-do-meio - MITM"”.

Em segundo lugar, qualquer solução considerada deve ser certificada em segurança e Industria 4.0, e ser regularmente auditada por especialistas em segurança externos.

A solução também deve ter “autenticação de dois fatores” e um sistema de gerenciamento de acesso do usuário onde o proprietário pode controlar e autorizar centralmente quem tem acesso a qual equipamento, quando e por quanto tempo, enquanto simultaneamente registra todas as atividades para auditoria de acesso.

É aconselhável ter cuidado com as soluções de túnel VPN tradicionais, baseadas em OpenVPN ou IPSec. Essas tecnologias VPN são projetadas para fornecer acesso total à rede entre duas redes remotas. No entanto, isso não atende aos requisitos de segurança de TI da fábrica moderna. Soluções como o Secomea Relay VPN, que atendem aos requisitos de segurança e usabilidade de conectar engenheiros de serviço com equipamentos industriais estão disponíveis. Este tipo de solução também tem a capacidade de fornecer acesso a apenas serviços e endereços IP específicos, sem a necessidade de configurar regras de firewall, e pode ser usado com um servidor M2M privado ou baseado em nuvem.

A segurança cibernética é uma consideração vital na fábrica moderna, e todos os indivíduos devem estar cientes dela e garantir que ela seja implementada de maneira adequada. Qualquer relaxamento nessa área pode criar um ponto de falha em toda a estrutura - algo que nenhuma fábrica pode pagar. Implementar uma solução que seja simples de usar por quem não é especialistas em TI é um grande passo para minimizar os riscos de segurança cibernética resultantes de erro humano e, assim, garantir a produção ininterrupta e manter a vantagem competitiva.

Tradução: Eng. Newton de Carvalho Fernandez Autores: Emilie Lerche Fenger: Global Account Manager, Enterprise & Partnerships - Secomea A/S Marco Zampolli: Solution Architect and Senior Product Sales Manager - Advantech Europe BV

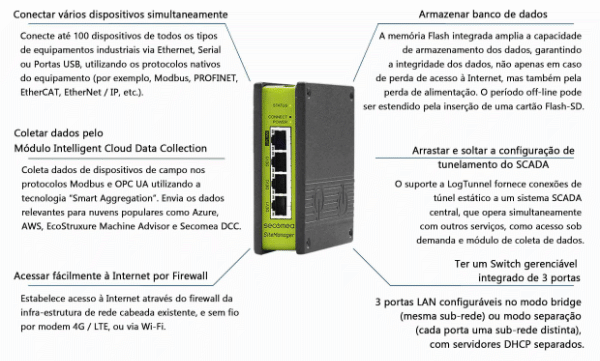

O SiteManager série 15xx / 35xx é um Gateway Edge IIoT - com certificação de segurança industrial, robusto montável em trilho DIN que você instala nos painéis de controle da máquina para fornecer acesso remoto para serviços sob demanda e em tempo real de equipamentos industriais.

Confira abaixo alguns benefícios desta solução:

- Assistente de configuração embutido

- Configuração com clique único

- habilitado para DHCP

- Recursos de alerta entre dispositivos e servidores

- Firewall incorporado e certificado de segurança

- Funcionalidade de solução de problemas integrada exclusiva

- Experiência intuitiva do usuário

Além disso o SiteManager é capaz de coletar dados, o que permite aos engenheiros de manutenção realizar análises detalhadas na nuvem para manutenção preditiva e preventiva dos equipamentos conectados.

Para maiores informações, contate nossa equipe técnica comercial.

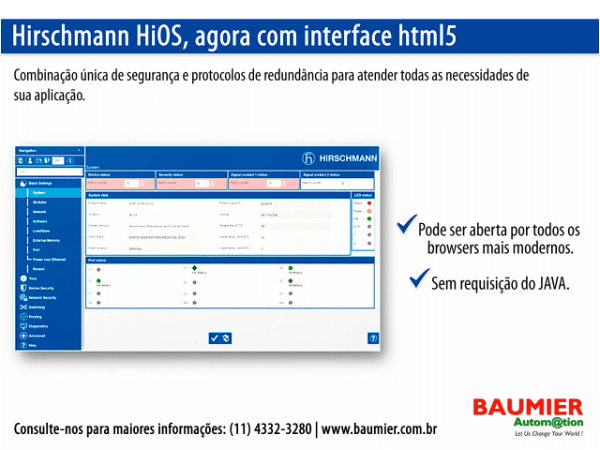

Hirschmann Hios, agora com interface hmtl5

Combinação única de segurança e protocolos para atender todas as necessidades de sua aplicação.

- Pode ser aberta por todos os browsers mais modernos.

- Sem requisição do Java.

Consulte-nos!

Ficou claro, que a tendência da automação é a digitalização.

Por isso, é importante garantir a confiabilidade de seus sistemas de automação.

Principalmente para quem não pode estar no local para monitorar os processos 24 horas por dia, 7 dias por semana.

A transformação digital em que nos encontramos hoje é parcialmente definida pela alta disponibilidade dos sistemas de produção e o alto grau de automação. Isso leva a um aumento na complexidade dos sistemas e apresenta novos desafios para os criadores e integradores de sistemas na rede de elementos digitais e físicos que podem incluir:

- Garantir o processo de produção;

- Maximizar a resiliência;

- Otimizar a transferência de dados;

- Integrar a cadeia de abastecimento no processo de produção;

- Fazer o uso eficiente de dados processados na nuvem;

Essencialmente, a abordagem da transformação digital visa harmonizar estratégia, organização, processos, tecnologia e pessoas.

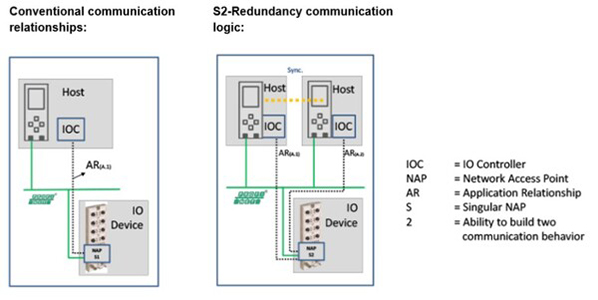

Na indústria de processo, existem requisitos muito específicos necessários para componentes em rede no campo. A lógica de sistemas redundante melhora drasticamente a confiabilidade no caso de falhas de comunicação. Com múltiplas relações de comunicação vinculadas à unidade de controle dos sistemas, a Belden agora oferece uma solução inovadora para o uso de módulos IP67 na base IO-Link, o S2-Redundancy.

Ao integrar o S2-Redundancy ao portfólio LioN-Power IO-Link, é oferecido uma vantagem clara na estratégia de diversificação dos mercados-alvo, visto que a equipe de desenvolvimento de produtos está sempre trabalhando para identificar e gerar valor para os clientes com novas soluções industriais.

PROFINET S2-Redundancy

A Belden está agora oferecendo uma abordagem completamente nova dentro da série LioN-Power IO-Link Master, especificamente desenvolvida para produtos farmacêuticos. S2-Redundancy abre uma porta para um novo mundo de indústrias de processo para os sistemas IO-Link da Lumberg Automation.

A funcionalidade é engenhosamente simples, assim que a comunicação com o controlador primário é perdida ou interrompida, o mestre IO-Link estabelece uma relação de comunicação com a segunda unidade de controle sincronizada a fim de manter o processo de produção funcionando e evitar tempo de inatividade.

Essa nova funcionalidade não deve ser confundida com a estrutura do protocolo de redundância de mídia (MRP). Com o MRP, um anel de comunicação redundante é configurado e usado principalmente para proteger a transferência de dados no nível da rede. A redundância S2, por outro lado, protege a falha de comunicação física do controlador primário devido a uma quebra de cabo ou mau funcionamento no nível do PLC ou similar.

Dentro dos sistemas de automação industrial, há sempre um requisito importante - alta disponibilidade!

A alta disponibilidade dentro da sua aplicação traz:

- Qualidade constante, produção da máquina e entrega pontual de bens de consumo

- Aspectos ecológicos dentro do design da sua operação - menos risco de desperdício de matéria-prima, reduzindo a parada de produção

- Alta lucratividade de seu processo produtivo - Minimize o risco de investimento

- Proteção de uma das situações mais odiadas de aplicações industriais → Estado incerto do recipiente de enchimento

Dúvidas sobre como implementar recursos de redundância em sua rede, contate a Baumier Automation.

Com a evolução da Indústria 4.0 (também conhecida como “fábrica inteligente”), a tecnologia digital tornou-se uma prioridade para a indústria manufatureira nas últimas décadas. Essa mudança oferece visibilidade e conectividade aprimoradas entre os sensores no chão de fábrica e o backbone da fábrica, permitindo que os dados se movam em alta velocidade e estejam disponíveis onde for necessário para serviços de valor agregado, como análise de dados.

Nesses tipos de sistemas altamente automatizados, a comunicação em tempo real é essencial e às vezes vital. Imagine um carro autônomo hesitando em frear para um pedestre em seu caminho ou robôs em uma linha de montagem recebendo instruções atrasadas do computador que está sincronizando seus movimentos.

Várias tecnologias de comunicação em tempo real, incluindo EtherCAT, PROFINET IRT e Sercos III, são usadas para garantir comunicações oportunas. No entanto, eles também têm problemas de compatibilidade e oferecem suporte limitado (se houver) para alavancar diretamente aprimoramentos contínuos e futuros de tecnologia Ethernet IEEE 802 básica, como maior largura de banda.

Mas, o que é TSN?

As Redes TSN (Time-Sensitive Networking) ou Redes Sensíveis ao Tempo, compreendem um conjunto de padrões do IEEE 802 que definem mecanismos para a transmissão de dados sensível ao tempo em redes ethernet determinísticas.

Essas redes, permitem a incorporação de Protocolos (OPC-UA, IEC61850, Profinet e outros) e é compatível com o padrão existente, além de permitir a convergência de dados (TO+TI+IIoT) em um único padrão, comunicação em alta velocidade (microssegundos), e também baixa latência, e em tempo real.

Como funciona?

O TSN permite que as redes transmitam tráfego em segundo plano de prioridade mais baixa de uma maneira que não afete o tráfego de tempo crítico.

Um exemplo de tráfego de tempo crítico é usado no controle de malha fechada: os sensores reagem com base nos dados de controle recebidos dos CPs e depois retornam seu feedback para os CPs, fechando o circuito. Ao mesmo tempo, os dados gerados por sensores no nível de campo que não são sensíveis ao tempo são transmitidos na mesma infraestrutura de rede e são agregados na nuvem de automação local e submetidos à análise de big data.

Este processo é a implementação do sensor para a visão em nuvem. As redes de automação começam no sensor que está diretamente conectado ao processo de fabricação primário e, em sua variante mais complexa, terminam em um serviço de infraestrutura em nuvem no backbone da fábrica ou mesmo em uma nuvem remota para otimização ou análise global. As mensagens nessas redes variam em importância: vão desde o tráfego de missão crítica, passando pelo menos urgente, até o tráfego puro em segundo plano. O tráfego de controle de missão crítica é usado para controlar o processo de fabricação e geralmente possui requisitos rigorosos para pontualidade de entrega e robustez. Dados de sensores menos urgentes são usados para analisar e otimizar os processos e geralmente não vêm com requisitos de tempo ou garantia de entrega.

Com o TSN, todos os dados trafegam pela mesma autoestrada da informação com alta prioridade para os dados urgentes. É como uma faixa de veículos de emergência ou uma faixa de ônibus em uma rodovia, exceto que a TSN não reserva faixas de tráfego distintas, porque isso criaria ineficiências quando nenhum tráfego crítico estivesse presente. O TSN direciona o tráfego para maximizar o uso da largura de banda disponível e controla estritamente o acesso ao meio da rede.

Exemplificando como o TSN beneficia Redes de Automação

Devido à sua capacidade de separar o tráfego em redes de automação, o TSN permite a convergência de várias redes pequenas e desconectadas em uma estrutura de rede unificada.

Essa nova rede pode acomodar os requisitos de comunicação em tempo real em uma escala maior, ao mesmo tempo em que oferece os benefícios da convergência de rede: visibilidade de ativos e dados. Isso é verdade para muitos mercados diferentes de redes de automação:

Automação na fábrica

Na automação de fábrica, a convergência de rede permite o controle distribuído em tempo real. Grandes máquinas e vários robôs podem interagir uns com os outros de forma mais precisa e flexível do que antes. As organizações podem habilitar aplicativos, como manutenção preditiva, que exigem a análise de quantidades substanciais de dados de sensores. Uma rede convergente da nuvem para o sensor também permite acesso remoto seguro da Internet ao maquinário de produção para realizar manutenção e outras tarefas remotamente

Automação de Energia

Na automação de energia – por exemplo, em subestações elétricas – o TSN pode ser usado para permitir que dados de missão crítica, como valores amostrados de tensão e corrente, trafeguem pela rede até o equipamento de proteção elétrica. O TSN também pode ser usado para melhorar o desempenho de notificações de eventos importantes, Generic Object-Oriented Substation Events (GOOSE), quando o protocolo GOOSE usa a mesma infraestrutura de rede usada, por exemplo, para dados de sensores ou vigilância de rede por meio de um sistema SCADA.

Aplicativos de transporte

No transporte – por exemplo, em redes de trens – aplicativos de conveniência, como entretenimento de passageiros, podem compartilhar uma rede com outros aplicativos, como informações de passageiros ou funções de controle que não são relevantes para a segurança. Por sua vez, as funções de segurança podem ser combinadas com outras funções de controle menos críticas em redes de controle dedicadas.

Como principais benefícios que o TSN (Time-Sensive Networking) fornece, podemos destacar três principais:

- Comunicação confiável em tempo real e transmissão sem feedback de tráfego crítico e não crítico na mesma rede.

- Largura de banda alta para acomodar a grande quantidade de dados de sensor e de segundo plano que fluem pelas redes de automação que são dimensionadas à medida que a Ethernet se desenvolve.

- Compatibilidade com o dispositivo Ethernet padrão.

- Artigo traduzido e adaptado, redigido originalmente por Oliver Kleineberg, diretor técnico e de segurança industrial/wireless gerente de produto da Belden.

Para informações sobre como utilizar melhor o TSN em sua rede, consulte a Baumier Automation, distribuidora autorizada de soluções para redes de comunicação industriais, Indústria 4.0, cybersecurity e IoT.

Topologia de Rede: Descubra as Mais Utilizadas e Suas Vantagens

As redes de computadores desempenham um papel fundamental na conectividade global atualmente. Elas são responsáveis por permitir a troca de informações e o compartilhamento de recursos entre dispositivos e usuários em todo o mundo. Um dos aspectos essenciais na configuração de uma rede é a escolha da topologia, que define a estrutura e o layout da rede. Vamos explorar os diferentes tipos de topologia de rede, destacando as mais utilizadas, suas vantagens e desvantagens.

-

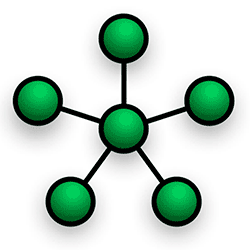

Topologia em Estrela

A topologia em estrela é uma das mais comuns e amplamente utilizadas atualmente. Nessa configuração, todos os dispositivos são conectados a um único ponto central, como um switch ou um hub. Essa centralização simplifica a administração da rede, facilitando a detecção e resolução de problemas. Se um dispositivo falhar, apenas ele será afetado, não prejudicando a comunicação entre os demais dispositivos. No entanto, uma desvantagem é que a falha do ponto central pode deixar toda a rede inoperante.

-

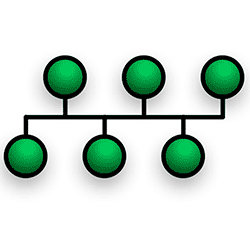

Topologia em Barramento

É outra topologia amplamente utilizada, principalmente em redes locais (LANs). Nesse tipo de topologia, todos os dispositivos são conectados a um único cabo, formando um barramento. Essa configuração é simples e de baixo custo, pois requer menos cabos, porém, a falha do cabo principal pode afetar toda a rede, além de apresentar limitações na escalabilidade e no desempenho em redes maiores.

-

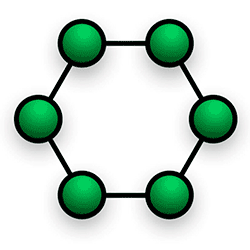

Topologia em Anel

Na topologia em anel, os dispositivos são conectados formando um círculo fechado, onde cada dispositivo está conectado aos dispositivos adjacentes. A comunicação ocorre em um único sentido, em que cada dispositivo recebe e repassa os dados para o próximo dispositivo no anel. Oferece um desempenho eficiente em redes com um número limitado de dispositivos, mas pode ser problemática em caso de falhas de um único dispositivo, pois pode afetar toda a comunicação na rede.

-

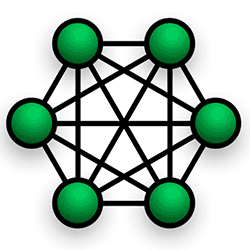

Topologia em Malha

Caracterizada por ter todos os dispositivos conectados entre si, formando múltiplos caminhos para a comunicação, essa configuração oferece alta redundância e confiabilidade, pois se um caminho falhar, outros caminhos ainda estarão disponíveis. A implementação dessa topologia pode ser complexa e cara, especialmente em redes grandes, devido ao número significativo de conexões necessárias.

-

Topologia em Árvore

Uma combinação da topologia em estrela e em barramento. Nessa configuração, os dispositivos são organizados em hierarquias, com um nó central conectando vários nós secundários, que podem, por sua vez, conectar outros nós secundários. Permite a escalabilidade e é adequada para redes que abrangem grandes áreas geográficas, porém, a falha do nó central pode resultar na inoperância de toda a rede.

A escolha da topologia de rede adequada é essencial para garantir um desempenho eficiente e confiável. Cada tipo de topologia possui suas próprias vantagens e desvantagens, e é importante considerar as necessidades e requisitos específicos de cada rede antes de fazer uma escolha.

A Importância da Redundância em Redes de Comunicação

Em um mundo cada vez mais conectado, onde a troca rápida e confiável de informações é essencial para o funcionamento de diversas indústrias, as redes de comunicação desempenham um papel fundamental. Contudo, a dependência crescente dessas redes também expõe as organizações a riscos consideráveis, como falhas, interrupções e lentidão no sistema. É nesse contexto que a adoção de uma rede de comunicação redundante se torna vital para mitigar problemas recorrentes e garantir a estabilidade das operações.

A redundância em redes de comunicação refere-se à implementação de caminhos alternativos para o fluxo de informações entre dispositivos. Isso significa que, se um dos caminhos se tornar indisponível devido a falhas ou outros problemas, a rede pode imediatamente recorrer a rotas alternativas, mantendo a continuidade do serviço.

Um dos principais benefícios dessa abordagem é a alta disponibilidade e confiabilidade que ela proporciona. Com múltiplos caminhos de comunicação, a rede torna-se mais resistente a falhas, evitando que um único ponto de quebra paralise todo o sistema. Essa robustez é especialmente crucial em setores onde qualquer tempo de inatividade pode levar a prejuízos significativos, como em serviços de emergência, energia, saúde e setor financeiro.

Além da resiliência, a redundância também reduz o tempo de recuperação em caso de falhas. A capacidade de se adaptar e redirecionar o tráfego automaticamente para rotas saudáveis minimiza os atrasos e interrupções, possibilitando uma rápida retomada das operações normais.

Outro ponto importante é a melhoria da escalabilidade proporcionada por uma rede de comunicação redundante. Com a capacidade de adicionar novos caminhos de comunicação conforme a demanda cresce, a rede pode acomodar o aumento do tráfego e a inclusão de novos dispositivos e serviços sem comprometer sua eficiência e estabilidade.

A redundância desempenha um papel crucial em cenários de desastres naturais ou eventos inesperados. Se uma parte da infraestrutura de comunicação for danificada, a rede redundante continua operando e fornecendo conectividade, permitindo que as operações de emergência sejam coordenadas com eficiência e a assistência seja prestada de forma mais rápida.

Na eventualidade de uma queda de energia, uma rede redundante é capaz de empregar uma via de comunicação alternativa, imune à interrupção causada pela falta de energia. Já em situações de ataques cibernéticos, essa mesma rede redundante pode recorrer a um percurso ou equipamento de reserva que permaneça intocado, quando ocorre congestionamento de tráfego, a rede redundante pode redirecionar o tráfego para um caminho ou equipamento alternativo, garantindo que não haja sobrecarga e em caso de falha de algum componente, a rede redundante consegue manter sua operação através do uso do caminho ou equipamento de backup.

Investir em uma infraestrutura de comunicação redundante é uma medida estratégica para garantir a continuidade dos serviços em diversos setores da indústria. A alta disponibilidade, a tolerância a falhas, a rápida recuperação, a escalabilidade e o suporte a recuperação de desastres oferecidos pela redundância tornam-se vantagens cruciais para uma operação eficiente e confiável. Ao optar por essa abordagem, as organizações podem se resguardar de problemas recorrentes, garantindo um fluxo contínuo de informações e contribuindo para a otimização dos processos e a satisfação dos clientes.