Avisos, Eventos, Mídia e Tecnologia

Este gateway de protocolo stand-alone com instalação em trilho DIN oferece uma porta Ethernet e uma porta PROFIBUS DP Master DB9F configurável.

O driver de protocolo PROFIBUS DP Master suporta especificações Master completas de acordo com a IEC 61158 em uma rede Mono-Mestre ou Multi-Mestres

O gateway suporta EtherNet/IP (ambos os modos Client e Server) para simples conexão com PLCs e dispositivos similares.

Aplicações para o gateway incluem: Manufatura, óleo e gas, energia e indústria alimentícia.

Para maiores informações, contate nosso departamento técnico comercial.

A informação de que o módulo 1761 NET ENI da Rockwell foi descontinuado e não será mais possível adquiri-lo, deixou seus usuários sem perspectivas.

Além deles, existem os usuários que necessitam atualizar seus CLPs antigos para um novo sistema baseado em Ethernet/IP.

Pensando nestes usuários e também nas facilidades do IIoT, a Prosoft, desenvolveu o módulo externo PLX51 para substituir o item que foi descontinuado pela Rockwell.

Com este módulo externo, o acesso pode acontecer de forma remota (Ethernet) aos controladores, permitindo também a sua programação. Além disso, o PLX-51 ajuda a migração das plataformas PLC2, PLC3, PLC5 e SLC para o ControlLogix ou CompactLogix.

Assista ao Vídeo (em inglês) para maiores informações:

Consulte nossa equipe para auxiliar você nesta aplicação.

Quando se trata de uma indústria alimentícia, existe uma variedade de alimentos e bebidas que passam por diversas máquinas em uma instalação de processos ou engarrafamento, e a principal prioridade de seus fabricantes é com a limpeza. Nestes casos, os sistemas Cleaning in Place (ou CIP) fornecem uma maneira perfeitamente regulada de manter cada peça do equipamento limpa, permitindo essencialmente que os usuários limpem máquinas e tubos sem ter que desmontar um sistema inteiro.

Ao coordenar com os PLCs de produção em uma instalação, um sistema CIP é capaz de programar, executar e concluir a operação de limpeza. A coordenação desses sistemas separados é crítica para garantir que a produção não seja retomada até que todo o ciclo de limpeza seja concluído. A comunicação é usada como um aperto de mão entre o PLC de produção e o PLC CIP para que ambos os sistemas saibam quando a limpeza começa, quando termina e quando o produto pode ser colocado de volta com segurança nos dispositivos.

A MAGMA SAP da Polônia fabrica estações CIP para uma variedade de fabricantes de bebidas.

A MAGMA constrói de quatro a seis estações por ano. Suas estações são construídas e controladas de acordo com os padrões de Análise de Perigos e Pontos Críticos de Controle (HACCP), que analisam e controlam os riscos envolvidos na produção e distribuição de materiais. As estações CIP da MAGMA são configuradas para supervisionar a temperatura e a concentração da solução de lavagem de circuito fechado; o tempo das etapas do processo de limpeza; a configuração das conexões do circuito em todo o sistema; e o fluxo dentro do equipamento que está sendo limpo. A configuração da solução de limpeza é protegida por senha e os parâmetros da solução podem ser configurados individualmente, tornando mais fácil personalizar sua configuração ou fazer ajustes conforme necessário. As estações de limpeza são equipadas com um controlador que se comunica com um IHM, que é usado pelo operador em cada ciclo de limpeza, e usado para arquivar os dados que são definidos pelo controlador. Para uma estação CIP feita para um fabricante de água mineral engarrafada, um Rockwell Automation® CompactLogix ™ foi usado. Os sistemas Siemens® são amplamente usados na indústria de alimentos e bebidas na Polônia, então você pode ver onde haveria um problema de comunicação. É aí que a ProSoft Technology ajudou.

“A MAGMA queria um parceiro confiável e que trabalhasse com eles durante todo o processo”, disse Krzysztof Hajzyk, então gerente regional de vendas da ProSoft Technology. “Eles têm um bom relacionamento com seu distribuidor Rockwell Automation e a ProSoft Technology forneceu suporte no local com suas primeiras aplicações. Eles trabalharam com controladores Allen-Bradley® contendo placas PROFIBUS no chassi da ProSoft em várias outras aplicações e tiveram sucesso.”

A MAGMA também usou produtos ProSoft para outras aplicações, incluindo sistemas de pigging em projetos de processamento de alimentos.

As soluções PROFIBUS in-rack da ProSoft permitiram que o CompactLogix se comunicasse com o equipamento Siemens usado em toda a instalação. O módulo habilitou o controlador a trocar dados com os PLCs e equipamentos de medição existentes da instalação, que rastreia o fluxo, temperatura, pressão e nível, garantindo que quaisquer problemas sejam comunicados rapidamente. Sem os módulos PROFIBUS da ProSoft, teria sido muito mais caro e complicado se comunicar com a linha de produção existente e coordenar as transferências de dados envolvendo os status dos equipamentos, como tanques, tubos e válvulas.

Uma outra opção teria sido a adição de I / O extra, e que sairia mais caro e demorado para implementar. Com os módulos PROFIBUS da ProSoft, a nova configuração também permitiu acesso direto aos dados na memória de outros processadores, facilitando o uso quando se tratava de monitorar o sistema. Além disso, ter uma rede para todos os equipamentos e trocas de dados ajudou a simplificar a operação: Com as máquinas de processo conectadas entre si, conectar-se a uma permitia o acesso às demais.

Essas melhorias permitiram que a MAGMA e o usuário final se concentrassem na parte mais importante do processo: manter a água mineral limpa.

Saiba mais sobre os módulos da Prosoft com a Baumier Automation.

Artigo original extraído do site do fabricante (Prosoft) e traduzido para português em 21 de outubro de 2021.

Gateways são aliados quando se trata de integrar protocolos de dispositivos de fabricantes diferentes.

Em um dos muitos casos de uso, um fabricante de máquinas de envase, viu que necessitava integrar a comunicação dos medidores de vazão que utilizam os protocolos MODBUS com uma CPU que utilizam dois outros protocolos diferentes.

O usuário final havia solicitado a padronização da solução para conectar dispositivos usando serial Modbus, com Ethernet/IP ou Profinet.

O fabricante pensou que usar um gateway externo, poderia ser a melhor solução para manter a flexibilidade, dessa forma, por indicação do fabricante dos medidores, foram utilizados os módulos da família de gateways PLX30 da ProSoft Technology, que poderiam suportar ambos os protocolos.

Solução

Os gateways da Prosoft Technology permitem configurar e diagnosticar remotamente problemas em uma rede Ethernet.

A família de gateways PLX30, foi desenvolvida para serem dispositivos econômicos, para transferência de dados entre equipamentos que usam protocolos diferentes, oferecendo vários métodos de comunicação (Cliente/Servidor, Mestre/Escravo, entre outros) para otimizar sua comunicação.

Os gateways possuem classificação industrial, são stand-alone, podem ser montados em trilho DIN, e fornecem até 4 portas seriais isoladas. Possuem também um slot para cartão SD (cartão SD industrial opcional) para armazenar arquivos de configuração, que podem ser usados para recuperação, transferência da configuração para outro gateway ou backup da configuração geral.

Os gateways de duas portas permitem que cada protocolo resida em uma sub-rede separada, de forma que você não precise alterar os endereços IP do dispositivo.

Os gateways EtherNet/IP incluem um EDS Add-On Profile incorporado, permitindo uma integração simplificada ao seu projeto RSLogix 5000/Studio 5000, reduzindo o tempo de comissionamento.

Os gateways de dispositivo EtherNet/IP para PROFINET PLX32-EIP-PND oferecem transferências de dados bidirecionais entre um controlador PROFINET e redes EtherNet/IP. O driver EtherNet/IP usa conexões de E/S Classe 1 ou instruções de mensagem Classe 3. O driver PROFINET opera como um dispositivo PROFINET Classe A.

O gateway PLX32-EIP-PND é uma unidade “stand-alone” montada em trilho DIN que fornece duas portas Ethernet, com cada porta usando uma sub-rede diferente.

Características e benefícios:

- Aprovado pela ODVA

- Certificação PROFINET v2 com conformidade PROFINET Classe A

- As certificações EtherNet/IP e PROFINET garantem que o dispositivo seja compatível com sua respectiva rede

- Testado em campo com vários controladores PROFINET de vários fornecedores

- AOP EDS incorporado fornecido para permitir integração perfeita com o Studio 5000 e RSLogix 5000

- Usando conexões de E/S EtherNet/IP, nenhuma programação ladder é necessária

- Múltiplas conexões de E/S para permitir maior rendimento

- Configuração segura do módulo por meio do switch do módulo (v1.04 e superior)

- Até 10.000 registradores de 16 bits podem ser usados para trocar grandes quantidades de dados

No final, tantos os fabricantes de máquinas de envase, quanto o cliente final, aprovaram a solução, por sua simplificada ferramenta de configuração, e pela velocidade de comunicação dos gateways, podendo conectar cada componente.

Para saber mais sobre essa e outras soluções de para redes de comunicação industrial, entre em contato conosco no

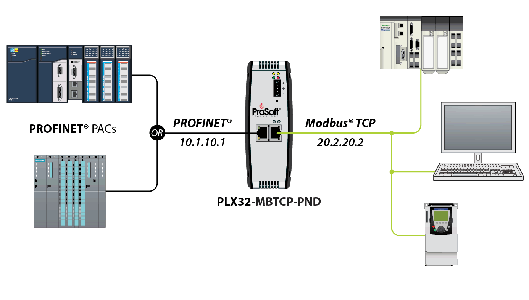

O gateway de dispositivo Modbus TCP/IP para PROFINET oferece transferência de dados bidirecional entre um controlador PROFINET e redes Modbus TCP/IP.

O driver Modbus TCP/IP usa vários clientes e servidores para uma taxa de transferência de dados mais rápida. O driver PROFINET opera como um dispositivo PROFINET (escravo).

Os gateways PLX32-MBTCP-PND são unidades autônomas montadas em trilho DIN que fornecem duas portas Ethernet para comunicações de rede, configuração remota e diagnósticos. O slot de cartão SD integrado (cartão SD opcional) é usado para armazenar arquivos de configuração que podem ser usados para recuperação, transferência da configuração para outro gateway ou backup de configuração geral.

Principais características e benefícios do gateway PLX32-MBTCP-PND (Modbus TCP/IP para PROFINET):

- Certificação PROFINET v2 com conformidade PROFINET classe A

- Testado em campo com vários dispositivos Modbus TCP/IP e controladores PROFINET de vários fornecedores

- Visualize e diagnostique remotamente redes Modbus TCP/IP e PROFINET

- Configuração remota através do software gratuito e intuitivo ProSoft Configuration Builder (PCB)

- Múltiplas conexões simultâneas de cliente e/ou servidor Modbus TCP/IP para permitir maior rendimento

- Configuração segura do módulo através do switch do módulo (v1.04 e superior)

- Até 10.000 registradores de 16 bits podem ser usados para trocar grandes quantidades de dados

Para maiores informações sobre este e demais gateways da Prosoft consulte a Baumier Automation, distribuidor autorizado de soluções para redes de comunicação industriais, indústria 4.0, cybersecutiry e IoT.

O que torna uma indústria mais competitiva no mercado é a forma como ela consegue conduzir os seus processos.

O olhar do investimento na automação está voltado aos processos fabris. Como você já sabe, a automação propicia otimização da produção, tendo grandes chances de reduzir custos de fabricação, bem como acelera-la.

Nessa onda de investimentos em melhorias na automação, empresas ficam encantadas pelo conceito da Indústria 4.0 e, quando decidem implementa-la, recebem a notícia de que precisarão mudar tudo da planta para que estejam de acordo com ela e despender de um grande CAPEX. E este artigo veio te mostrar que isso não é verdade.

A ideia deste artigo é tratar sobre duas das tecnologias que estão englobadas no conceito de Indústria 4.0 e que são relevantes para sua aplicação: o Cloud Computing e o Edge Computing. Não confunda estes conceitos, pois ambos fazem parte da Indústria 4.0, são complementares e agem com suas particularidades.

É provável que você já tenha tido alguma experiência com Cloud Computing. Um exemplo é o Google Docs, que permite que você rode um software em nuvem para edição de documentos. Este é o chamado SaaS (Software as a service).

O conceito de Cloud Computing abrange muitos “aas” e eu tomaria seu tempo e fugiria um pouco do objetivo deste artigo. Então, vamos ao que interessa! Responderei a alguns dos principais questionamentos que são feitos a mim durante reuniões com meus clientes.

Como o Cloud Computing entrega valor à indústria?

Posso seguir por um exemplo de uso na indústria para explicar este valor entregue. Por exemplo: o recebimento e armazenamento de dados online de processos de campo para que usuários possam analisa-los. Isto permite que onde quer que eles estejam, desde que tenham acesso à internet, terão a visualização destes dados. Basta ter um coletor e emissor (hardware) de dados para a nuvem anexado ao seu dispositivo de chão de fábrica e uma conexão deste com um servidor em nuvem através da internet.

E se eu perder acesso à internet? Perderei os dados coletados?

Esta remediação variará conforme a solução que você tem instalada em campo, mas já é comum encontrar hardwares que possuam buffer para armazenamento destes dados temporariamente até que a comunicação se restabeleça.

Preciso de muitas informações de campo. Isto encarece a solução?

Sim. Serviços em nuvem cobram por demanda ou por faixa de serviço provido. Caso sua coleta de dados ultrapasse o patamar contratado ou médio mensal, você terá um custo a mais a cada nova informação coletada.

Meus dados de processo estarão na nuvem! Isto não compromete a segurança deles?

Segurança é sempre um fator delicado e envolve muitos detalhes. Tenha certeza de escolher ferramentas adequadas para se manter protegido. Não basta apenas pensarmos em entregar a tecnologia ao nosso processo, mas também como extrair o melhor dela com a máxima segurança.

E sabe de algo interessante?

Seus dados podem ser tratados na borda. Não é necessário envia-los para a internet, pois poderá trata-los em campo. Vou te explicar na sequência.

O conceito de Edge Computing ainda não é tão aplicado nas indústrias brasileiras e muito se deve a popularização dos conceitos de “IIoT” vinculados ao Cloud Computing. Sim, o Edge Computing atende outro ponto da Indústria 4.0 que, como o nome diz, é a computação de borda, mas não foge do esquemático de coleta de dados. Com esta ferramenta você não precisará mais enviar todos os seus dados de campo para a nuvem (Cloud Computing) e lá eles serem centralizados e processados. Com o Edge Computing você passa a processa-los “ao lado” de onde foram coletados e consegue integrar diversos dispositivos e padronizar os dados recebidos por eles.

Você quer dizer que Cloud Computing é caro e desnecessário?

Não! O Edge Computing é uma ferramenta que pode ou não ser integrada ao Cloud Computing. Tudo vai depender do seu processo e do que você necessita. Lembra que eu comentei que a necessidade de um processamento de muitos dados gera um elevado custo da nuvem? Com o Edge Computing você tem o processamento destes dados localmente, de forma offline e, caso precise de uma integração com o Cloud Computing, você o utilizará apenas para receber as informações necessárias para visualização via cloud. Assim, você ganhará em dois pontos: redução no custo do serviço em nuvem e garantia de armazenamento dos dados.

Deixo uma reflexão para finalizar este artigo:

Já imaginou a vantagem competitiva adquirida pelas empresas que investiram em ferramentas de análises de dados online/offline antes da pandemia frente às que possuíam o processo manual até então?

Redigido por Kauê Martin

Versão Resumida

Por que utilizar ferramentas para coleta e tratamento dos dados gerados no chão de fábrica?

As tecnologias de coleta e tratamento de dados podem ter um impacto significativo na capacidade das indústrias brasileiras de melhorar a eficiência, aumentar a produtividade, reduzir custos e melhorar a qualidade de seus produtos e serviços.

Aqui estão algumas maneiras específicas pelas quais essas tecnologias podem ajudar as indústrias brasileiras:

Melhoria da tomada de decisão: As tecnologias de coleta e tratamento de dados permitem que as indústrias brasileiras coletem e analisem informações valiosas sobre seus processos de produção, desempenho do produto e demanda do mercado. Com essas informações, as empresas podem tomar decisões mais informadas e precisas sobre como otimizar seus processos e produtos para maximizar a eficiência e a qualidade.

Redução de custos: A coleta e o tratamento de dados também podem ajudar as indústrias brasileiras a identificar áreas onde podem reduzir custos, como eliminando desperdícios de materiais ou aumentando a eficiência energética. Com dados precisos sobre o uso de recursos, as empresas podem tomar decisões mais inteligentes sobre onde investir em melhorias e onde cortar custos.

Melhoria da qualidade do produto: Ao coletar e analisar dados sobre o desempenho do produto, as indústrias brasileiras podem identificar rapidamente problemas ou falhas de qualidade e implementar correções antes que se tornem um problema maior. Isso pode ajudar a garantir que os produtos atendam aos padrões de qualidade e satisfaçam as necessidades dos clientes.

Melhoria da segurança: As tecnologias de coleta e tratamento de dados também podem ajudar as indústrias brasileiras a melhorar a segurança em suas operações. Ao monitorar o desempenho dos equipamentos e detectar possíveis problemas antes que se tornem uma ameaça à segurança, as empresas podem reduzir o risco de acidentes e lesões no local de trabalho.

Aumento da produtividade: Ao coletar e analisar dados sobre seus processos de produção, as indústrias brasileiras podem identificar gargalos ou áreas onde a produtividade pode ser melhorada. Isso pode ajudar a aumentar a eficiência geral da empresa e permitir que a empresa produza mais em menos tempo.

Em resumo, as tecnologias de coleta e tratamento de dados têm o potencial de ajudar as indústrias brasileiras a melhorar a eficiência, reduzir custos, aumentar a produtividade e melhorar a qualidade de seus produtos e serviços. As empresas que investem nessas tecnologias e aproveitam ao máximo os insights que elas oferecem podem ganhar uma vantagem competitiva significativa no mercado.

Você já parou para pensar quantas informações contém um processo industrial? Pois é. São diversas variáveis que poderíamos extrair do processo! Mas o problema é que não basta apenas eu te falar que podemos extrair essas informações. Preciso te falar o que fazer com dados! Juntar um monte de dados e não saber o que fazer com eles é perder tempo e dinheiro.

Há algum tempo escrevi sobre Edge Computing (computação de borda) e as diferenças com o Cloud Computing (computação em nuvem). A tecnologia de borda permite que você não precise alterar nada em seu processo, apenas adicione algo a ele - por isso o termo "borda". Ela pode ser aplicada a qualquer mercado. Se olharmos para fabricantes automotivos, podemos pensar nos dados de máquina e análise que podem ser coletados para prever a produção, reduzir o custo por peça e melhorar a qualidade do processo num todo.

Prevendo a produção

Com o Edge Computing você realizará a análise de rendimento e fará a otimização de manutenção para aumentar a eficiência e reduzir ou eliminar o tempo de inatividade não planejado. Poderá coletar os principais KPIs do processo e usar essa inteligência para otimizar as linhas de produção e obter uma previsão precisa e consistente da contagem de produção.

Reduza o custo por peça

A computação de borda permitirá a captura da análise da máquina para entender o custo de fazer uma peça e, em seguida, você poderá determinar como reduzir esse custo. Além disso, será possível coletar dados sobre o tempo de ciclo e gargalos e, em seguida, usar essa inteligência para fazer alterações para que a linha opere com capacidade e eficiência ideais por um custo reduzido por peça.

Mantenha as máquinas funcionando

Faça a análise do processo de fabricação para identificar quaisquer causas de perda de produção, como bloqueio da máquina ou fonte de alimentação. Otimize os cronogramas de manutenção para realizar a manutenção no momento perfeito, antes que as máquinas comecem a cair, para aumentar o tempo de atividade e manter a produção funcionando conforme planejado.

Agora vamos falar de solução

Trabalho com uma plataforma Edge que simplifica como os fabricantes automotivos aproveitam o poder dos dados de OT na borda. Com esta plataforma Edge você poderá:

- Usar os dados para melhorar o tempo de atividade da máquina e as pontuações OEE

- Gerenciar dispositivos, aplicativos e como os dados são usados

- Gerenciar como os dados são compartilhados com usuários corporativos

- Usar dados para aprendizado de máquina e análises gerais

- Enviar modelos de aprendizado de máquina para uso no perímetro fabril

- Gerenciar centralmente dispositivos de ponta, dados e aplicativos

- Coletar processos e armazenar dados na borda

- Executar análises de máquinas, aplicativos de ponta e modelos de dados

É interessante perceber o poder de uso desta plataforma. Quantos dados poderão ser monitorados e como isso impactará no processo diário da fabricante de automóveis. Não só automóveis, mas estamos neste artigo abordando esse tema.

Traga a inteligência para perto da tomada de decisão

Visualize e analise dados de produção em tempo real e coloque-os nas mãos do pessoal da linha de produção para fazer as alterações necessárias no nível da máquina

Integre com sistemas terceiros

Alimente imediatamente os dados de OT para qualquer nuvem ou aplicativo corporativo com conectores desenvolvidos inicialmente para obter uma imagem completa de dados de ponta para empresa.

Execute qualquer aplicação

Crie e execute com segurança qualquer aplicação na borda. Ative dezenas de casos de uso, como melhoria de OEE, controle de processo, qualidade, rastreabilidade, sistemas de visão e muito mais.

Case de sucesso - Fornecedor automotivo de vidros global conectando fábricas às empresas

Pontos de destaque

- Dados presos numa variedade de mais de 20 tipos de ativos legados

- O objetivo era levar os dados certos para as pessoas certas no momento certo

- Plataforma Edge conectada a todos os ativos e com visibilidade completa

- Implantado rapidamente em 20 fábricas no primeiro ano e integrado com MES e Historiador

O case

Uma divisão de uma empresa global é líder em vidros automotivos há mais de 80 anos. A empresa possui 16.000 funcionários e 39 fábricas altamente automatizadas em todo o mundo. A estratégia da Indústria 4.0 é “transformar seu chão de fábrica em um local de trabalho digital e generalizar uma abordagem baseada em dados”, de acordo com o gerente do programa de transformação digital da empresa.

Anteriormente, a empresa tinha dados presos em uma variedade de ativos legados e até 20 máquinas diferentes em cada linha de produção. Seu objetivo principal era a visibilidade básica desses diversos ativos para ajudar os gerentes de fábrica, engenheiros de manutenção e outros a fazerem melhorias de produção e qualidade com base em análises em tempo real. Como resultado, eles escolheram a Plataforma Edge que trabalho por sua capacidade de se conectar a toda a gama de ativos de OT e TI, fornecer indicadores-chave de desempenho e análises na ponta e, em seguida, fornecer os dados certos para a pessoa certa para a finalidade certa.

A empresa começou com uma pequena implantação e, em seguida, adicionou pontos de dados e casos de uso à medida que o projeto apresentava um ROI. Conforme a parceria começou, a empresa implantou a Plataforma Edge rapidamente em 20 fábricas no primeiro ano. A Plataforma Edge coleta dados, fornece KPIs principais que podem ser acessados por qualquer pessoa na planta e integra os dados com os sistemas MES e Historian. A empresa configura alertas para que quando os KPIs desviem para um determinado limite, eles possam fazer ajustes no chão de fábrica.

A empresa agora está expandindo o caso de uso da Plataforma Edge, realizando aprendizado de máquina offline em dados históricos. Os modelos resultantes os ajudam a melhorar a qualidade do produto em suas 20 fábricas, com planos de implantar a Plataforma Edge em locais adicionais nos próximos anos.

Texto adaptado da fonte: Litmus.io, por Kauê Martin - Analista Comercial Técnico na Baumier Automation

Uns dos principais objetivos da internet das coisas (IoT), é tornar visíveis dados e informações que antes passavam desapercebidos pelas empresas.

Juntando ao aumento considerável de fluxo de informações, novos desafios surgiram nas companhias: a necessidade de mais segurança e tratamento desses dados antes de enviá-los a um servidor remoto; um grande número de informações descentralizadas, em diferentes padrões, protocolos e formatos; tecnologias contrastantes, como uso de equipamentos antigos com equipamentos mais modernos; e diferentes necessidades para uso dos dados em cada setor da empresa, como Tecnologia da Informação (TI) e Tecnologia de Automação (TA).

Diante destes desafios, uma nova tecnologia tem ganhado visibilidade entre os profissionais do mercado - o edge computing. Tecnologia capaz de possibilitar realizar tratamento nos dados antes de enviá-los à nuvem e aos servidores, economizando espaço de armazenamento, diminuindo o consumo de banda e fornecendo uma série de ferramentas para manipulação e visualização das informações ainda na planta.

Ao invés de utilizar apenas a nuvem, pública ou privada, o usuário consegue criar camadas neste processo. Hoje o caminho até a nuvem é muito grande e pode ser que haja instabilidade na conexão neste meio tempo, o que pode aumentar o tempo de resposta, ou mesmo gerar um fluxo muito grande de dados sem o devido tratamento.

Com edge computing, é possível realizar uma triagem dos dados, minimizando o tráfego até à central, evitando o envio de pacotes desnecessários e focando no que realmente importa. Sem essa ferramenta, as empresas precisam investir em uma ampla infraestrutura de rede, de forma que a comunicação seja ininterrupta e com baixa latência. Além disso, ainda existe bastante receio em fazer a conexão direta de determinados equipamentos diretamente com a internet - como exemplo, os PLCs, portanto ao adicionar uma nova camada, podemos implementar uma série de funcionalidades de segurança trazendo ainda mais confiabilidade para o sistema.

Um ponto importante é que a empresa tenha ferramentas que consigam compreender dados de chão de fábrica em diferentes padrões. Desta forma, criamos um caminho mais fácil do dado até a plataforma responsável por esse pré-processamento. Além das ferramentas de manipulação dos dados, precisamos tornar essas informações úteis e com recursos de segurança como firewall, controle de acesso, criptografia etc, que darão maior confiabilidade ao sistema, criando camadas adicionais de segurança. Segundo especialistas, para que isso seja possível temos que colocar em conjunto diversos conceitos como o próprio IoT e as questões de segurança cibernética, extremamente importantes para garantir a integridade do sistema. Nestas aplicações podemos ter diferentes níveis de processamento, desde aplicações mais simples que exigem poucas alterações e interações com o dado ou mesmo processo mais complexos que precisam empregar algoritmos para Data Analytics ou mesmo Machine Learning.

As empresas que têm adotado a computação de borda (edge computing) vêm conseguindo ganhar produtividade, previsibilidade e eficiência, uma vez que a adoção de um sistema com esse tipo de processamento permite um caminho mais suave até a completa digitalização dos processos, criando níveis que se comunicam e fornecem diferentes formas de lidar com o dado. Com as informações certas visíveis, é possível melhorar a tomada de decisão, a detecção de falhas, gargalos, ou pontos de melhoria.

Por João Alves, engenheiro de aplicação da Advantech Brasil

Quando falamos de coleta de dados de máquinas e processos, estamos mais preocupados com a qualidade desses dados do que com a quantidade de dados. Seja com o propósito de manutenção preventiva ou preditiva, a decisão de qual dado recuperar e como gerar valor sobre ele é uma evolução constante. É crucial escolher tecnologias e ferramentas que permitam a você ter a maior flexibilidade para ajustar às suas estratégias.

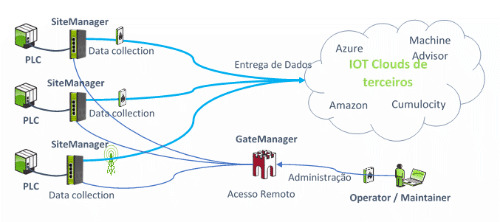

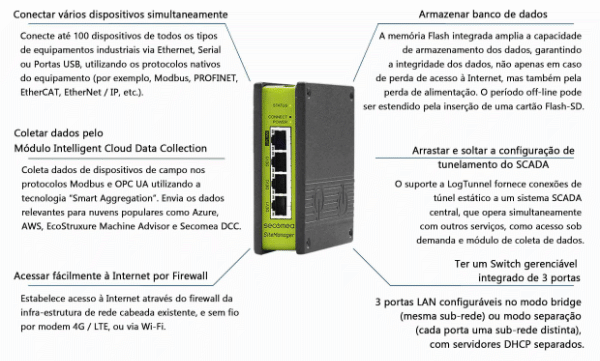

Com o Gateway IoT SiteManager, você pode coletar dados de diferentes dispositivos simultaneamente e enviá-los - como estão (dados brutos) ou pré processados - para diferentes aplicações em nuvem. Isso te dá a capacidade de realizar cálculos OEE* (Overall Equipment Effectiveness) em um sistema, construir painéis de visualização em um outro, enquanto alimenta seu sistema ERP - tudo de forma simultânea e transparente. A solução Data Collection Cloud (DCC) da Secomea (DCC) trará para seus sistemas uma solução completa, tanto para OEE como visualização de dados em tempo real.

Importante destacar que a coleta de dados torna possível a oferta de um pacote de serviços proativo. Por exemplo, monitorar e rastear os consumíveis de uma máquina, permite a otimização da logística, evitando surpresas. Outro exemplo: rastrear o desgaste das peças para planejar o tempo de inatividade, evita quebras e garante que o estoque de peças sobressalentes esteja pronto para a substituição. Resumindo: garanta o monitoramento em tempo real constante da integridade da máquina, do status da produção e da análise histórica.

Bem o que você está esperando para aumentar a produtividade e controle de sua máquina ou aplicação? Precisa testar para acreditar? Contate-me e podemos ajustar isso.

*OEE - é o principal indicador de efetividade global de um equipamento, sendo largamente utilizado nas indústrias de manufatura. A sigla OEE é uma abreviação do termo Overall Equipment Effectiveness. O indicador OEE foi introduzido por Seiichi Nakajima, um dos pais da TPM (Total Productive Maintenance), como uma medida fundamental para se avaliar a performance de um equipamento, sendo usado como um dos componentes fundamentais da metodologia do TPM. https://www.oee.com.br/o-que-e-oee/

Redigido pelo Diretor técnico e Marketing - Eng. Newton C. Fernandez

Hoje o trabalho de um administrador de rede não se restringe ao horário comercial de segunda a sexta-feira. Os administradores de rede precisam estar atentos 24 horas por dia, sete dias por semana.

Mas o que fazer se a rede apresentar um problema e você não tiver conexão à sua rede? Você pode estar em casa, em uma outra planta da empresa, em viagens de negócio, etc...

O Industrial HiVision é uma excelente ferramenta para supervisão de redes e diagnósticos de problemas. Entretanto, você precisa de acesso ao servidor do Industrial HiVision. Alguns poucos administradores de rede possuem uma VPN de acesso à suas redes, mas a grande maioria dos administradores de rede não possuem acesso VPN, pois é complicado de se parametrizar, requer conhecimento de TI e precisa de alteração nos firewalls corporativos.

Existe uma opção para conexão remota ao servidor do Hivision mas sem as dificuldades técnicas das VPNs.

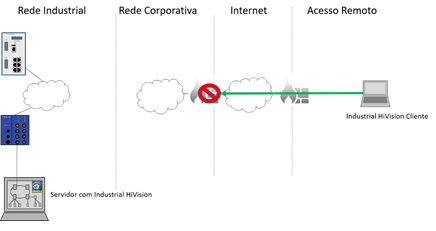

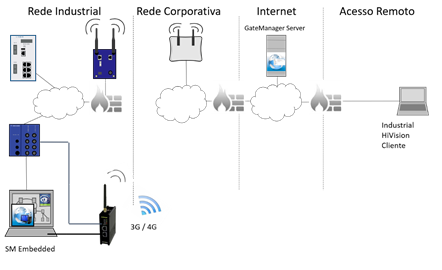

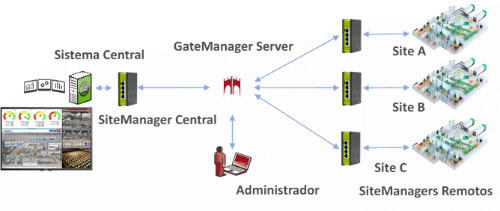

Considere a figura a seguir:

O Industrial HiVision cliente está sendo executado no seu laptop (lado direito), mas você está fora da planta. Existe um problema na rede e você precisa se conectar a seu servidor Industrial HiVision. Existem muitas razões porque isso não irá funcionar. A mais óbvia é que você precisará fazer uma “incoming connection“ para dentro de sua rede corporativa.

O firewall corporativo bloqueará sua conexão. Essa é a função do firewall, e Incoming connections são um grande risco de segurança. Você precisa de uma alternativa.

Esta alternativa utiliza a solução SECOMEA de acesso remoto. Se você não estiver familiarizado ainda com a solução SECOMEA, clique no link https://www.youtube.com/watch?v=oG_4mP7dWNE para assistir um pequeno vídeo sobre a solução. Apenas uma rápida revisão:

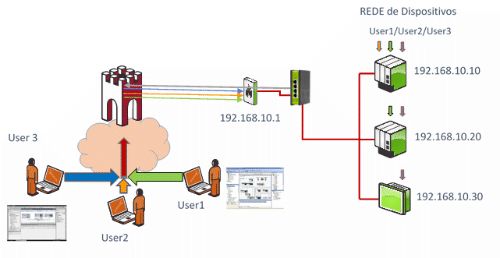

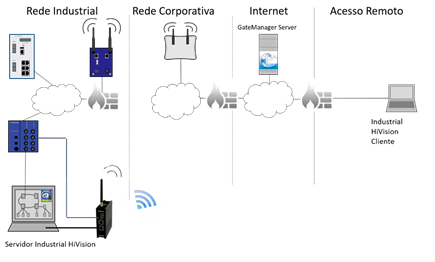

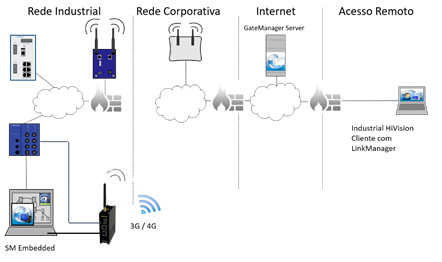

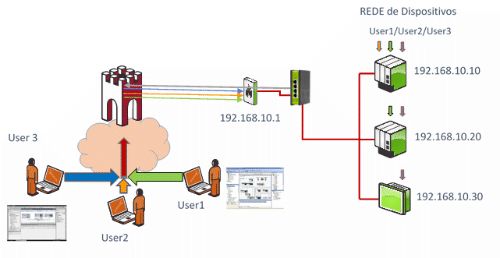

O GateManager é um concentrador que controla a conexão entre os clientes e os dispositivos finais. Ele pode estar localizado na Internet ou na sua própria rede. O LinkManager é um software cliente, que conecta seu PC ao GateManager. O SiteManager é um gateway. Ele pode ser um hardware ou um software Embedded para o Windows. Veja o exemplo:

Você possui o Industrial HiVision cliente rodando no PC à direita da figura (remoto). Você precisa se conectar com o servidor Industrial HiVision à esquerda da figura. Pela figura, você pode acessar a Internet pela rede corporativa (via WiFi) – mas se a rede corporativa não permitir acesso à Internet, por questões de segurança, por exemplo, você pode usar uma conexão celular.

O próximo passo é configurar o GateManager:

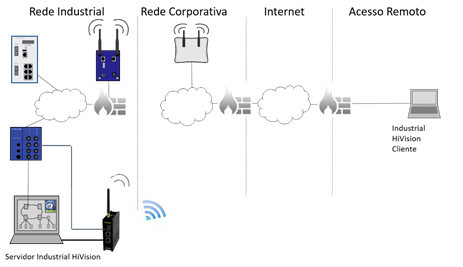

Neste exemplo vamos usar o servidor GateManager hospedado pela SECOMEA na Internet. Mas se você preferir hospedar seu próprio GateManager, isso também pode ser feito. O GateManager é onde você cria suas contas e define quem pode ter acesso ao servidor Industrial HiVision. Em seguida, precisamos instalar o software SiteManager Embedded para Windows no software Industrial HiVision.

Agora você precisa configurar o SiteManager que como já dito, pode ser um hardware com acesso à Internet por cabo ou conexão 3G/4G ou um software embedded no Windows.

Configurar o SiteManager é absolutamente simples. Você só precisa inserir algumas credenciais de login que já recebeu previamente por email. Então o SiteManager se conectará ao GateManager. Essa conexão se manterá ativa enquanto o SiteManager estiver ligado ou em execução (no caso da solução Embedded).

Agora você precisa instalar o software LinkManager no PC com o Industrial HiVision cliente (remoto).

A cofiguração do LinkManager também é bastante simples. Apenas insira suas credenciais de login e você está pronto para fazer a conexão ao GateManager.

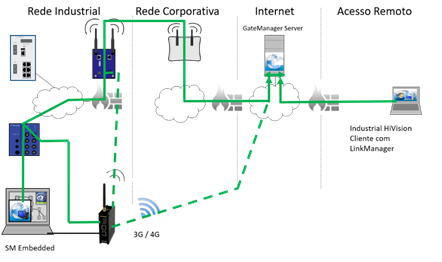

O SiteManager no lado do servidor Industrial HiVision fará uma “conexão de saída“ para o servidor GateManager e isso normalmente não é bloqueado pelo firewall corporativo. A conexão do LinkManager com o GateManager também acontecerá da mesma forma, quando necessário o acesso remoto.

E o estágio final é a troca de informação entre o SiteManager no servidor Industrial HiVision e o LinkManager no PC com o cliente Industrial HiVision. Pronto! O Acesso remoto ao servidor Industrial HiVision pode ser feito de qualquer lugar no mundo! A análise da rede pode começar imediatamente, com rápida resposta garantida.

Como principais benefícios da Solução SECOMEA podemos destacar:

Evitamos o uso de VPNs. VPNs são tecnicamente complexas e precisam ser mantidas. Também, com frequencia é impossível se ter mais de uma VPN em um PC. Assim, se você já tiver uma VPN para acessar seus servidores corporativos e email, uma segunda VPN para sua rede Industrial pode não ser possível.

Alterações no firewall corporativo não são requeridas. Se você pedir para o seu pessoal de TI permitir “conexões de entrada”, isso será veementemente negado. Mesmo a abertura de portas de saída adicionais pode ser proibida.

Embora a solução de acesso remoto SECOMEA não seja um sistema de VPN, internamente ela usa a mesma tecnologia para criptografia e autenticação. A diferença é que o GateManager gerencia tudo isso pra você. O sistema fornece o „estado da arte“ em tecnologia de segurança.

Este é seu sistema de acesso remoto. Você não precisa de conhecimento de TI nem assistência de TI. Você está 100% no controle do acesso remoto dos dispositivos na sua rede.

Você pode usar essa mesma infraestrutura para acessar outros dispositivos (PLCs, IHMs, relés, RTUs, PCs, câmeras, etc) permitindo acessar e gerenciar toda a sua planta sem nenhuma dificuldade.

Consulte nossa equipe técnica!

Sabemos que a evolução tecnológica é algo que não podemos evitar e a indústria percebeu isto quando as grandes empresas entenderam que precisavam encontrar algo que as diferenciasse e também reduzisse seus custos operacionais. Nos últimos anos, equipamentos que estavam presentes apenas na parte administrativa das grandes indústrias passaram a equipar o processo industrial entregando métricas para melhorias de todo o processo. Antigamente as máquinas eram independentes e o avanço da tecnologia passou a prover a comunicação entre elas, que é de onde parte o conceito da quarta revolução industrial, a tão aclamada e sonhada Indústria 4.0.

Quando prestamos este tipo de serviço é normal calcularmos custos de homem/hora, horas extras, custos de acomodação, refeição e passagens. Mas existem outros custos nestes suportes que acabam passando despercebidos porque são indiretos.

Vamos lá! Quando você recebe um e-mail ou telefonema para suporte, você pode até estimar uma duração de atendimento, mas nem sempre é aquilo que esperamos. Você tem um sistema que monitora a abertura e encerramento de tickets de suporte? Existem clientes que são técnicos e outros que apenas querem que a máquina faça tudo por eles e quando ela para... é você quem deve dar o suporte.

Aqui vai um exemplo. O cliente X entra em contato com você por telefone. Ele está com problemas porque a máquina dele está parada e não sabe o que fazer, apenas que você poderá ajudá-lo. Você pergunta se ele é o responsável técnico e ele te informa que não há responsáveis técnicos na empresa e que não se lembra do treinamento recebido que você deu à ele. Você então inicia uma leitura de check list junto ao cliente e percebe que você levará horas para descobrir o problema por telefone porque o cliente não sabe nem como mexer na IHM. Você resolve, então, se deslocar até o cliente para resolver o problema dele, pois a máquina parada está resultando em prejuízos imensos para ele. Você descobre que X está localizado no interior do Ceará a 250 km de Fortaleza. Mas pera aí, você está em São Paulo. Você precisará se deslocar até Fortaleza.

Num primeiro momento você aciona a pessoa responsável pela parte operacional de seu deslocamento (passagens, hospedagens e locação de carro). Após a mesma levantar estes custos, você chega em seu diretor e solicita a aprovação da viagem e ele aprova e repassa ao cliente, que dará o veredicto.

Cliente aprovou. Hora de viajar!

Chegando no cliente, você logo de cara percebe que o botão de parada emergencial estava acionado e o desliga. A máquina começa a operar novamente. O problema do seu cliente foi resolvido em poucos segundos desde que chegou onde a máquina estava localizada. Hora de voltar para a empresa e entregar o relatório técnico. E agora? Todo este custo por um botão? Você levou mais de 4 dias desde que recebeu o telefonema até retornar ao seu dia a dia de trabalho na empresa. Será que os seus clientes que estão esperando entenderão isto?

Para ficar mais dinâmico, entregarei alguns dos custos indiretos que a sua empresa teve e que provavelmente não foram contabilizados na hora do suporte.

1. Atrasos

Já lhe adianto: não foi apenas a máquina do cliente que ficou parada e atrasou a produção. Você disponibilizou 4 dias para atender o suporte técnico para um cliente. Todas as suas tarefas diárias e as planejadas foram interrompidas. E o colaborador responsável pela operação do seu deslocamento? De certa forma, atrasos geram custos, sejam eles monetários ou apenas de produtividade.

2. Clientes sem suporte

Quantos clientes você impossibilitou de receberem o suporte durante os 4 dias que esteve ausente?

Isto afeta diretamente o seu trabalho, pois são suportes que acumularão com os novos que surgirão. E isto não é bom pois além de afetar o seu rendimento, reduz o lucro da empresa em cima de suportes contratados.

3. Segurança dos Colaboradores

A probabilidade de um colaborador se acidentar fora da empresa é maior apenas pelo fato dele não ter normas de segurança para seguir o tempo inteiro.

4. Imagem da Empresa

Um item para encerrar com chave de ouro e, acredite se quiser, pode ser o custo indireto mais "custoso".

A demora durante um suporte técnico. Será que este afeta também? É claro que sim e, às vezes, a sua empresa não tem culpa disto. Um cliente com uma máquina parada esta tendo prejuízos. Isto está dando dor de cabeça para ele e o problema é a máquina parada. Agora, de quem é a máquina? Pois é, da sua empresa e ela está levando a culpa por isto, mesmo que o motivo da parada possa ser um colaborador do cliente que ativou a função errada, por exemplo.

Uma empresa que quer se destacar precisa reduzir seus custos para tornar o seu produto o melhor custo x benefício do mercado.

E ainda te entrego uma dica

O acesso remoto surgiu no ambiente corporativo através de criações de VPN entre dois dispositivos, mas trazer estas tecnologias para o meio industrial demandam de algumas características como as especificações técnicas do hardware e as do software, para que ambas consigam garantir a disponibilidade da operação. Além disto, uma VPN convencional está suscetível à invasões se os dispositivos e os dados não estiverem protegidos por firewalls e criptografia, respectivamente.

Há alguns anos atrás começaram a surgir tecnologias desenvolvidas para acesso remoto dedicadas ao meio industrial. Com o acesso remoto você consegue corrigir problemas de software, visualizar a tela da IHM e identificar problemas físicos (se houver pré-disposição de sensoreamento), além de monitorar o funcionamento das máquinas e trabalhar com a nova tendência de manutenção do mercado: a preditiva. Ao invés de você socorrer o cliente quando aquela peça quebrar (corretiva) ou o cliente adquirir custos para troca de peças sem necessidade (preventiva), a manutenção preditiva permite que, após coleta de variáveis, um sistema possa identificar o momento exato de troca de peças e, em alguns casos, gerar uma demanda para o departamento de compras daquela peça em tempo hábil para que ela chegue no cliente e o mesmo faça a manutenção, já programando o momento de parada da máquina.

Se você, fabricante de máquina, ainda não possui uma ferramenta para acesso remoto seriada em suas máquinas, a sua empresa está sendo ultrapassada pelos concorrentes e já está na hora de mudar o placar deste jogo!

A solução de acesso Remoto Seguro SECOMEA te ajuda a acessá-los remotamente, de forma transparente e com certificados de segurança, esteja você onde estiver.

Composta por três soluções de gerenciamento remoto, para manutenção ativa, preventiva e preditiva:

- Acesso Remoto sob demanda – para alterações de configuração, atualização de firmware e monitoramento de status dos sistemas e dispositivos industriais.

- Conexão Permanente – para comunicação entre dispositivos de campo e/ou SCADA e/ou servidor de eventos, 24 horas por dia, 7 dias por semana

- Monitoramento de Variáveis do Processo (Data Collection) – para acompanhamento e análise de desempenho do dispositivo ou processo, na nuvem (Cloud)

Para maiores informações, contate nossa equipe técnica comercial.

À medida que o mercado global de IIoT se expande, as indústrias precisam de soluções eficazes e seguras para acessar e monitorar dispositivos em locais de campo instantaneamente.

A solução Secomea foi projetada para permitir que as indústrias se adequem ao padrões da indústria 4.0, oferecendo atendimento ao cliente de primeira classe e aumentando o tempo de atividade dos clientes. A segurança é a principal prioridade, quanto mais simples a solução, maior a probabilidade de ela ser utilizada conforme o esperado, mantendo suas operações seguras.

Aqui um exemplo onde foi instalado Secomea, que possibilitou acesso a dispositivos em longas distâncias e em local de difícil acesso.

Desafio

Uma organização humanitária Canadense, responsável por um hospital em uma região isolada de Mianmar, necessitava que a energia elétrica fosse suficiente durante as suas 24h de funcionamento. Sendo o primeiro projeto de infraestrutura além do alcance da rede elétrica de Mianmar, foram instalados painéis solares para serem utlizados como fonte de energia, porém nem mesmo os mais eficientes paineis e baterias garantiam a eletricidade suficiente para manter o hospital 24h por dia, especialmente para atividades como raio x.

Solução

A organização canadense com a ajuda de uma equipe local instalou e configurou o Sitemanager para gerenciar e monitorar remotamente as duas fontes de energia e as bateriais responsáveis pela geração de energia. Dessa forma, quando a matriz de painéis solares do hospital não consegue atender à demanda de energia necessária, os especialistas da organização, que estão à 11.000 km de distância, acionam a alimentação de energia extra de um gerador a diesel no local.

Deseja maiores informações sobre este produto, contate nossa equipe técnica comercial.

A solução Secomea é reconhecida como uma tecnologia líder para acesso remoto seguro.

Com ela você pode programar, monitorar e coletar eventos remotamente de seus dispositivos.

Desenvolvida para usuários sem conhecimentos específicos de TI ou de rede, a solução engloba 3 componentes básicos (LinkManager, GateManager, SiteManager) que fornecem comunicação segura entre o administrador do dispositivo e máquina, não importando onde eles estejam localizados ao redor do mundo.

Além disso, a Secomea desenvolveu o conceito de Secure Link Services, fornecendo acesso a dispositivos remotos específicos, sem ter que configurar regras de firewall.

Consulte nossa equipe Técnica para maiores informações e valores!